Blog

SPS PARMA 20252 April 2025

Senza categoria - By: Marco Boldrin

SPS Parma 2025

SPS Italia è la fiera per l’industria intelligente, digitale e sostenibile, riconosciuta come punto di riferimento per il comparto manifatturiero italiano: l’appuntamento annuale per conoscere nuovi trend e confrontarsi sui temi più sfidanti dell’automazione industriale. Venite a trovarci, vi aspettiamo!

Stand M062 Padiglione 5 Dal 13 al 15 Maggio 2025

SEICA AUTOMATION è in grado di fornire ogni tipo di sistema di automazione per completare le linee di produzione, dalle più semplici alle più elaborate.

Grazie al suo reparto di ingegneria, che si avvale dei più avanzati strumenti di sviluppo e progettazione 3D, SEICA AUTOMATION è in grado di offrire elevati standard qualitativi, tempi di ideazione rapidi e un’ampia personalizzazione dei moduli.

Il reparto di produzione interno assicura la possibilità di collaudare ogni singola macchina nel suo intero ciclo di lavoro; sono inoltre disponibili lo sviluppo dei sistemi e i successivi upgrade.

Persone con oltre 20 anni di esperienza nella movimentazione delle schede forniscono al team di Seica Automation il know-how necessario per trovare sempre la soluzione più efficiente e risolvere qualsiasi problema di produzione.

SEICA AUTOMATION produce celle e linee di assemblaggio, collaudo e packaging in tutti i settori, dalla micromeccanica all’elettronica, fino a sistemi per industrie alimentare e farmaceutica.

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl

LINEA RICIRCOLO TELAI PER SALDATRICE VITRONICS SOLTEC DELTA4 March 2025

Senza categoria - By: Marco Boldrin

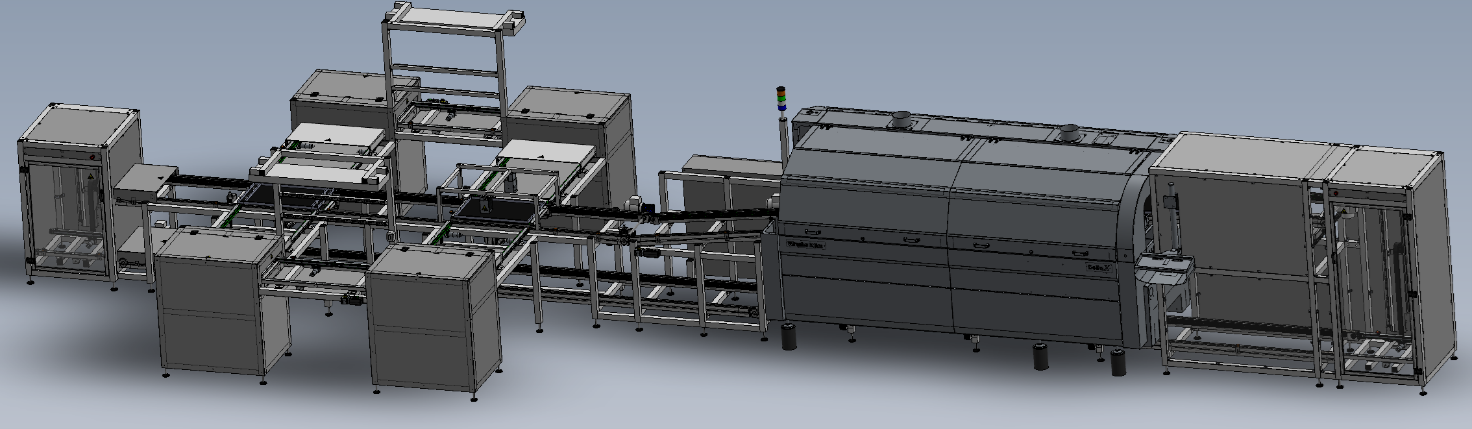

LINEA RICIRCOLO TELAI PER SALDATRICE VITRONICS SOLTEC DELTA

La SEICA AUTOMATION può vantare oltre 20 anni di esperienza per la produzione di linee di ricircolo telai per Saldatrici ad Onda Vitronics Soltec, le soluzioni e configurazioni disponibili sono veramente molteplice e come sempre adattabili alle specifiche esigenze di ogni cliente.

In collaborazione con il nostro Partner commerciale Proxima abbiamo venduto nel corso del 2024 numerose linee abbinate alle saldatrici ad onda Vitronics Soltec.

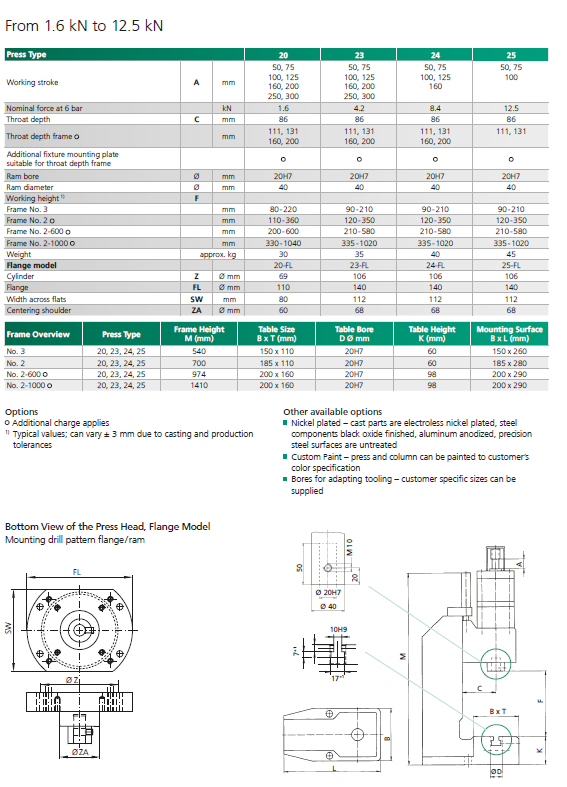

Queste linee si caratterizzano per un elevata modularità che permette di realizzare facilmente soluzioni custom-made, per ogni esigenza. In particolare negli ultimi mesi si sono avute molte richieste per realizzare linee per schede elettroniche nel mondo automotive per i veicoli elettrici, queste schede si caratterizzano dal fatto che presentano spesso dimensioni fuori standard e pesi notevoli (fino a 10kg); questo porta alla necessità di avere telai fuori standard, e linee di trasporto che possano gestire pesi elevati.

Inoltre, considerando il peso delle schede, gli operatori devono movimentare il meno possibile i telai, da cui l’esigenza di avere postazioni completamente automatizzate.

Una particolare attenzione è stata anche dedicata allo studio dell’ergonomia degli operatori che dovendo lavorare su schede di grandi dimensioni devono potere raggiungere agevolmente tutta la superficie del telaio e potere inserire i componenti in modo corretto.

Tutte le linee di saldatura sono basate su PLC OMRON di tipo modulare, il che permette di adattare il software a differenti soluzioni e di potere espandere in futuro la linea aggiungendo moduli e funzionalità che dovessero rendersi necessari.

Tutte le linee possono essere predisposte per Industry 4.0 e ora anche 5.0 permettendo il monitoraggio industriale, il controllo dei consumi e il collegamento con MES aziendali.

Ulteriori personalizzazioni possono essere realizzate dal nostro reparto ricerca e sviluppo.

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Linea di Saldatura per linea selettiva e smistamento pallet con RFID13 February 2025

Senza categoria - By: Marco Boldrin

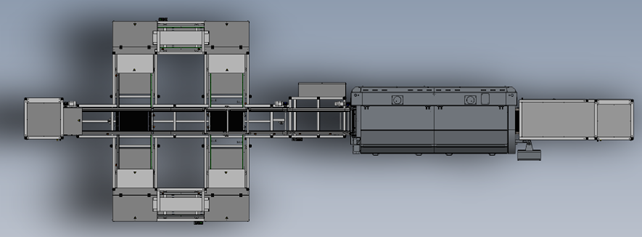

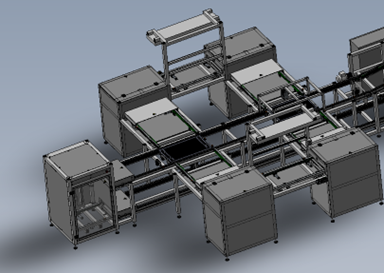

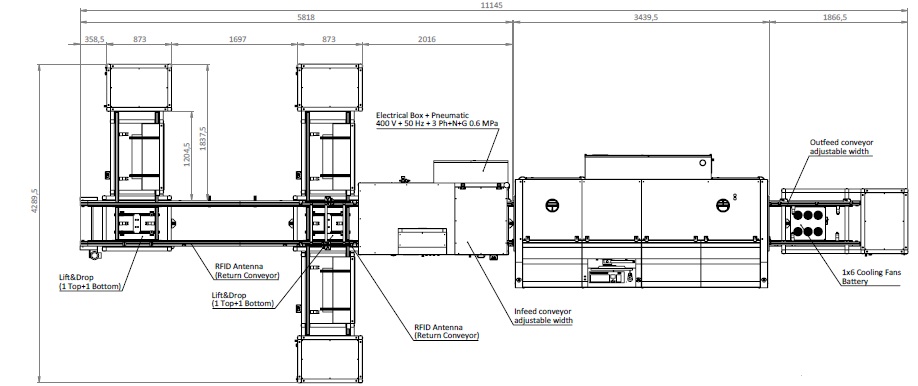

Linea di Saldatura per linea selettiva e smistamento pallet con RFID

La SEICA AUTOMATION può contare su oltre 20 anni di esperienza per la produzione di linee di saldatura e ad oggi ci sono molte configurazioni disponibili nel nostro portfolio macchine e sono tutte adattabili alle esigenze dei clienti.

L’anno scorso abbiamo realizzato in collaborazione con il nostro Partner Seica France una linea di saldatura per saldatrice selettiva con 3 operatori e smistamento automatico dei pallet per mezzo di TAG RFID. Un progetto ideato ad hoc per il nostro cliente finale.

La linea è lunga 11 metri, e integra una saldatrice Selettiva; la sua caratteristica è che può gestire prodotti diversi in contemporanea, e ciascun operatore completa il proprio pallet inviandolo in modo automatico alla saldatrice. La saldatrice carica il corretto programma di saldatura leggendo i codici scritti dento a TAG RFID specifici per alta temperatura.

In uscita dalla saldatrice i pallet sono trasferiti su una tratta di ritorno inferiore e smistati sempre per mezzo degli stessi TAG RFID alla postazione da cui erano ripartiti così che possano esser scaricati e caricati nuovamente dall’operatore con nuovi prodotti da saldare.

I telai non sono mai spostati o gestiti manualmente da parte degli operatori ma il ciclo è del tutto automatico; questo ottimizza i tempi di produzione rendendo la linea molto più efficiente e flessibile.

Tramite un HMI di ampie dimensioni, è possibile gestire e configurare le varie stazioni, rilevare allarmi ed anomalie e avere un controllo del processo e dei dati di produzione. La linea è predisposta per la comunicazione con il MES aziendale tramite ethernet così da essere perfettamente corrispondente alle richieste Industry 4.0.

Il processo di saldatura selettiva è sempre più utilizzato quando i componenti da saldare hanno una differenza di massa molto elevata o vi sono componenti SMD sul lato bottom per cui sarebbe richiesta una mascheratura delle schede.

Ulteriori personalizzazioni possono essere realizzate dal nostro reparto ricerca e sviluppo.

SCHMIDT PNEUMATIC PRESS10 January 2025

Senza categoria - By: Marco Boldrin

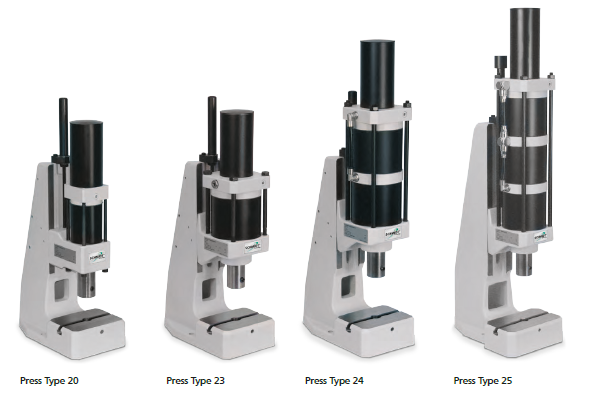

SCHMIDT ® PneumaticPress

La SEICA AUTOMATION è il distributore esclusivo del marchio Schmidt in Italia

Nel panorama delle presse uno dei prodotti più diffusi e utilizzati sono senz’altro le presse pneumatiche, questa tipologia di pressa è adatta ad operazioni di formatura, giunzione, trancia e assemblaggio; le forze di pressatura disponibile vanno da 1,6 – 60 kN; questa tipologia di pressa ha un ottimo rapporto prestazioni/costo e si adatta a molteplici applicazioni.

La gamma delle PneumaticPress è costituita da presse modulari che possono essere configurate a seconda della forza e corsa richieste; qualora la forza di 60KN non fosse sufficiente, sono disponibili anche presse idropneumatiche che grazie ad un circuito idraulico raggiungono forze molto elevate.

Questa tipologia di pressa si affianca a quelle servocontrollate, quando il processo non richiede un’elevata complessità o flessibilità.

Con l’aggiunta del PressControl 75 o 600 e del sistema monitoraggio, queste presse garantiscono un controllo puntuale del processo, permettono di registrare tutti i parametri, e di avere una tracciabilità completa; questi sistemi di pressatura possono così essere utilizzati sia in modalità manuale che automatica; con l’aggiunta del banco di supporto e del kit protezioni diventano postazioni di lavoro omologate e conformi CE.

Seica Automation può fornire anche i tool specifici del processo su richiesta e studiare la soluzione migliore per ogni esigenza.

La ormai consolidata affidabilità di questi sistemi li rende adatti ad ogni applicazione e in particolare a linee di assemblaggio semi-automatizzate o impianti automatici ad alta produttività.

Ulteriori personalizzazioni possono essere realizzate dal reparto ricerca e sviluppo.

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin ed Instagram.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

SERIE FLEX9 December 2024

Senza categoria - By: Marco Boldrin

Serie Flex

SEICA AUTOMATION fedele al suo motto “La qualità batte il prezzo” è posizionata al vertice della gamma per prestazioni non offriamo solo la massima qualità, quando si tratta dei nostri prodotti, ma anche servizi e consulenza.

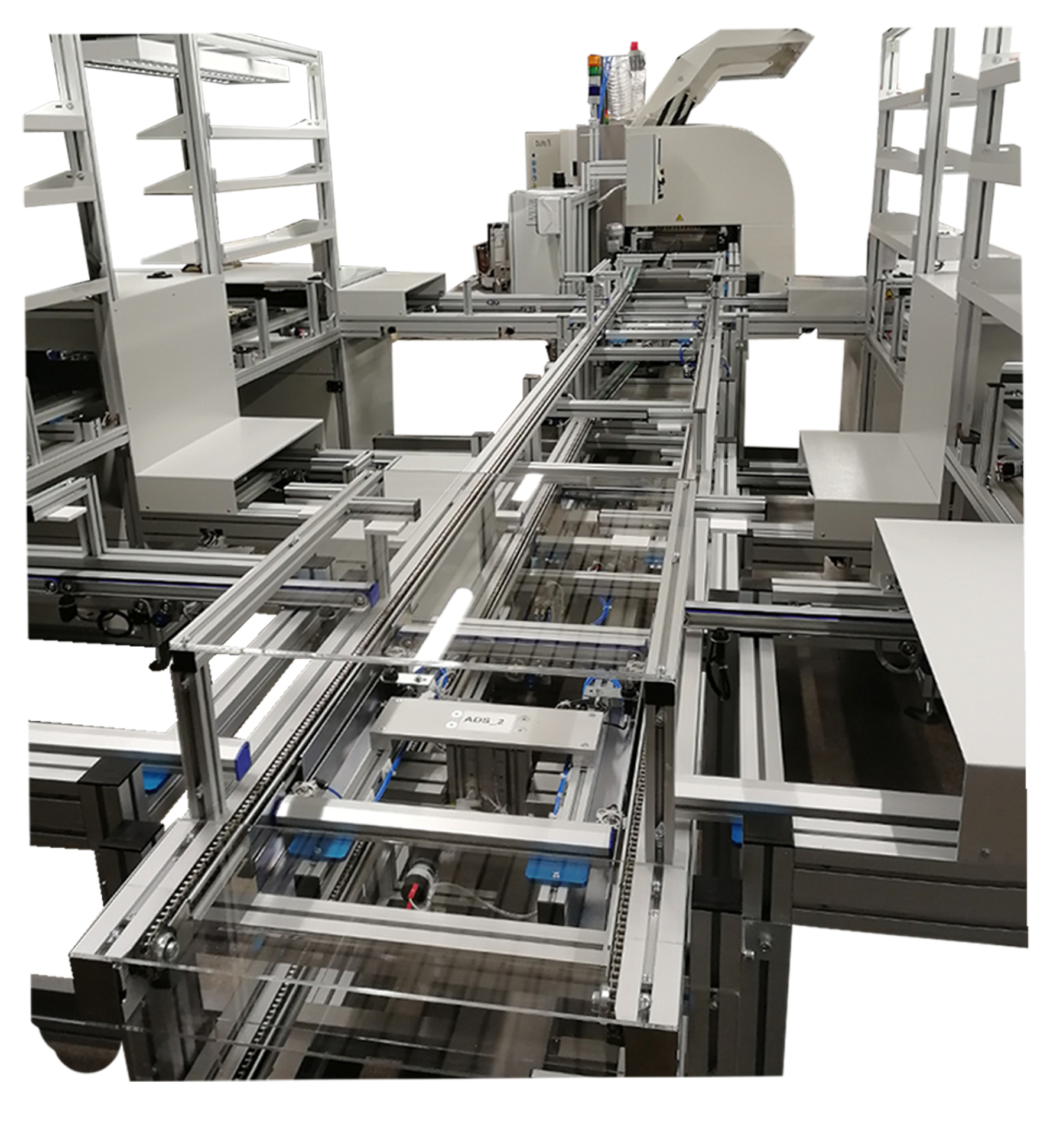

Flex Line garantisce prestazioni ottimali ed è in grado di soddisfare ogni esigenza di movimentazione, grazie alla sua elevata flessibilità e possibilità di personalizzazione.

Nel nostro portfolio dei prodotti Flex compaiono tutti i moduli necessari per comporre linee SMT, di test, e di coating.

La linea Flex si distingue per l’ampia scelta di moduli con differenti soluzioni ed opzioni; esistono oltre 60 differenti prodotti standard nel catalogo, e per ogni tipologia di macchina varianti per meglio adattarla alle specifiche esigenze di produzione.

Una delle caratteristiche più importanti di questa serie è l’infinita varietà di opzione personalizzazioni che si possono integrare sui moduli di Handling, come ad esempio: dimensioni personalizzate, sensori speciali, tracciabilità compatibile con i più noti sviluppatori di Software MES (Valor, Sap, Aegis) fino all’integrazione di sistemi sviluppati direttamente dal cliente.

Seica Automation offre soluzioni per tutte le esigenze richieste del cliente.

Ulteriori personalizzazioni possono essere realizzate dal reparto ricerca e sviluppo.

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin ed Instagram.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

Read moreMACCHINA DI TEST E VERIFICA PER AVVOLGIMENTI DI VALVOLE18 November 2024

Senza categoria - By: Marco Boldrin

Macchina di test e verifica per avvolgimenti di valvole

Seica Automation ha realizzato una nuova macchina per il test e misure di surge sui solenoidi di valvole.

Questo sistema permette tramite una tavola rotante di effettuare diversi test elettrici sugli avvolgimenti delle bobine verificandone le caratteristiche tipiche e garantendo così un controllo al 100% sulla produzione. Oltre a misure di resistenza ed isolamento, vengono fatte delle misure di surge che implicano l’applicazione di un picco di alta tensione (fino 5000V) sugli avvolgimenti delle bobine e osservare come rispondono.

Per fare questo tipo di misure è stata fatta una ricerca sul mercato di strumenti e alimentatori in grado di effettuare i test nelle modalità volute, ed in particolare, visti i tempi di risposta e le curve tipiche di questa tipologia di test, è stato necessario effettuare diversi test prima di individuare la giusta soluzione.

La maggior parte degli strumenti di collaudo attuali ha un tempo di analisi superiore al tempo di intervento dei componenti, rendendo difficile rilevare e misurare le risposte delle bobine durante il test di surge.

L’utilizzo di acciai particolari amagnetici e di soluzioni appositamente studiate a permesso di simulare le condizioni di reale utilizzo delle bobine permettendo così di misurare correttamente i parametri di funzionamento.

La macchina dotata di una tavola rotante a più posizioni permette inoltre il carico e lo scarico dei pezzi tramite una Robot scara OMRON, separando i pezzi scarto per tipologia di difetto; viene effettuata infine la marcatura dei pezzi good tramite tampografia.

Il sistema può gestire differenti tipi di prodotti, che variano sia per dimensioni che caratteristiche.

Questo sistema permette il controllo al 110% dei prodotti, garantendo così un alto grado di qualità; alcuni di questi componenti vengono infatti impiegati sia in ambito automotive che aerospaziale.

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Read more

SVILUPPO DI UN SISTEMA DI PULIZIA SCHEDE ELETTRONICHE MONTATE E PALLET CONTACT LESS23 October 2024

Senza categoria - By: Marco Boldrin

Sviluppo di un sistema di pulizia schede elettroniche montate e Pallet Contact Less

Visto il successo di mercato dei sistemi sviluppati negli anni precedenti, e l’apprezzamento da parte dei maggiori clienti per la tecnologia innovativa e degli ottimi risultati di pulizia ottenuti con questi sistemi, si è deciso di studiare nuovi sistemi con caratteristiche differenti rispetto a quelli già sviluppati.

Seica Automation ha realizzato un sistema di pulizia per le schede elettroniche che funziona anche con i componenti montati, a differenza dei sistemi già presenti sul mercato che sono utilizzabili solo su schede nude prima del loro montaggio, o in alternativa ai sistemi che già esistono ma che per effettuare la pulizia usano un metodo meccanico tramite spazzole in carbonio, che hanno però spesso la problematica di potere danneggiare i sensibili componenti elettronici esercitando una forza su questi o di potere lasciare delle setole di carbonio conduttivo sul circuito, causando successivamente problematiche di funzionamento.

Il sistema sviluppato consiste in un sistema Contact Less, che tramite un sistema ad aria compressa e delle speciali giranti ad alta velocità, genera un effetto tornado che solleva lo sporco e le impurità dalla scheda senza però danneggiarla. Questa tecnologia sviluppata insieme ad un’azienda tedesca Dr. Escherich, ci ha permesso di creare delle macchine funzionali.

Il sistema è poi completato da potenti aspiratori che rimuovono le particelle sollevate estraendole dalla macchina.

E’ disponibile una gamma completa di sistemi completi per la pulizia, dai più completi e performanti, a quello compatti o a testa fissa che comunque garantiscono ottime prestazioni di pulizia in spazi ridotti. Tutte le versioni sono realizzabili con testa solo top o top e bottom.

Le dimensioni ridotte permettono l’utilizzo di queste macchine anche su linee già esistenti, in quanto non richiedono spostamenti importanti di altri macchinari, e avendo appunto ingombri minimi, si adattano anche a quelle aree produttive dove lo spazio disponibile è poco.

Queste macchine sono adatte anche a schede nude e possono montare anche differenti sistemi di pulizia, come spazzole, rulli adesivi o combinazioni di più tecnologie.

Prove di laboratorio effettuate in collaborazione con importanti aziende di produzione elettronica hanno dato ottimi risultati sui livelli di pulizia raggiunta, e garantendo l’eliminazione di quasi la totalità di corpi contaminanti.

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin ed Instagram.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

Read more

LINEE DI SALDATURA MODULARI24 September 2024

Senza categoria - By: Marco Boldrin

Linee di saldatura modulari

Il processo di saldatura delle schede elettroniche che montano componenti THT tradizionali è da

molti anni realizzato tramite macchine di saldatura automatiche con 2 principali tecnologie: a onda

e selettiva. La tecnologia ad onda consiste nel saldare tutti i componenti insieme tramite un’onda

di lega di stagno fusa che viene fatta scorrere sotto la scheda. Questo metodo ha il vantaggio di avere un tempo di saldatura della scheda completa ridotto ma può risultare costosa e complessa se la scheda ha dei componenti SMD sul lato inferiore, o parti che non possono entrare in contatto con lo stagno fuso.

La tecnologia selettiva invece consiste nel saldare ogni singolo pin con uno più piccoli nozzle che portano lo stagno fuso a contatto con il pin, questo metodo non crea problemi ai componenti SMD o ad altri particolari che possono essere montati sul lato inferiore della scheda ma comporta tempi di processo molto più lunghi e programmi dedicati an ogni prodotto.

Questo tipo di produzione delle schede elettroniche PTH richiede il completamento delle stesse da parte degli operatori che montano manualmente i componenti da saldare, o in alternativa sistemi robotici automatici di montaggio dei componenti per poi mandare le schede nella macchina di saldatura.

Il montaggio di questa tipologia di schede ha tempi molto variabili a seconda dei prodotti, della complessità dei componenti, e del fatto che spesso i componenti stessi vadano tenuti fermi per evitare movimenti prima della saldatura; questo ha sempre richiesto la realizzazione di linee di montaggio personalizzate sulle specifiche esigenze dei clienti, con configurazioni estremamente variabili e soluzioni su misura.

Seica Automation è riuscita a rende modulari tali linee, sia per la parte meccanica che elettrica e software. E’ così agevole comporre una linea sulle esigenze del cliente, e grazie anche alla collaborazione con OMRON e agli ultimi PLC disponibili, a creare una nelle configurazioni e

rendere standard molte parti dei software PLC.

Si sono introdotte diverse soluzioni innovative come l’utilizzo di tag RFID specifici per alta temperatura e antenne di lettura/scrittura; è possibile vere tracciabilità completa ed interattiva tra le esigenze produttive e la linea di saldatura.

Seica Automation ha sviluppato una vasta gamma di blocchi e funzionalità, come trasporti, workstations, buffer, ascensori, consentendo ai clienti di combinare e personalizzare macrogruppi in base alle loro specifiche esigenze. Questo approccio ha rivoluzionato la progettazione e l’implementazione delle linee di saldatura, permettendo una rapida adattabilità alle mutevoli esigenze del mercato.

Un importante cambiamento è stato l’introduzione di buffer di accumulo. Questi buffer,

precedentemente progettati su misura per ogni cliente, ora sono disponibili come prodotti a

catalogo.

Questa innovazione ha semplificato notevolmente il processo di implementazione delle

linee di saldatura modulari, riducendo i tempi di progettazione e produzione e consentendo una

maggiore efficienza operativa.

Questo tipo di approccio, rende anche le linee più affidabili essendo costituite da elementi standard già testati e collaudati, e una completa disponibilità di ricambi.

Inoltre tali linee sono facilmente espandibili o riconfigurabili qualora richiesto.

La ricerca e lo sviluppo in questo campo saranno sicuramente fondamentali per mantenere la posizione di leadership dell’azienda e rispondere alle crescenti esigenze del mercato

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Read more

Macchina per il montaggio dei componenti pressfit su schede elettroniche8 July 2024

Senza categoria - By: Marco Boldrin

Macchina per il montaggio dei componenti pressfit su schede elettroniche

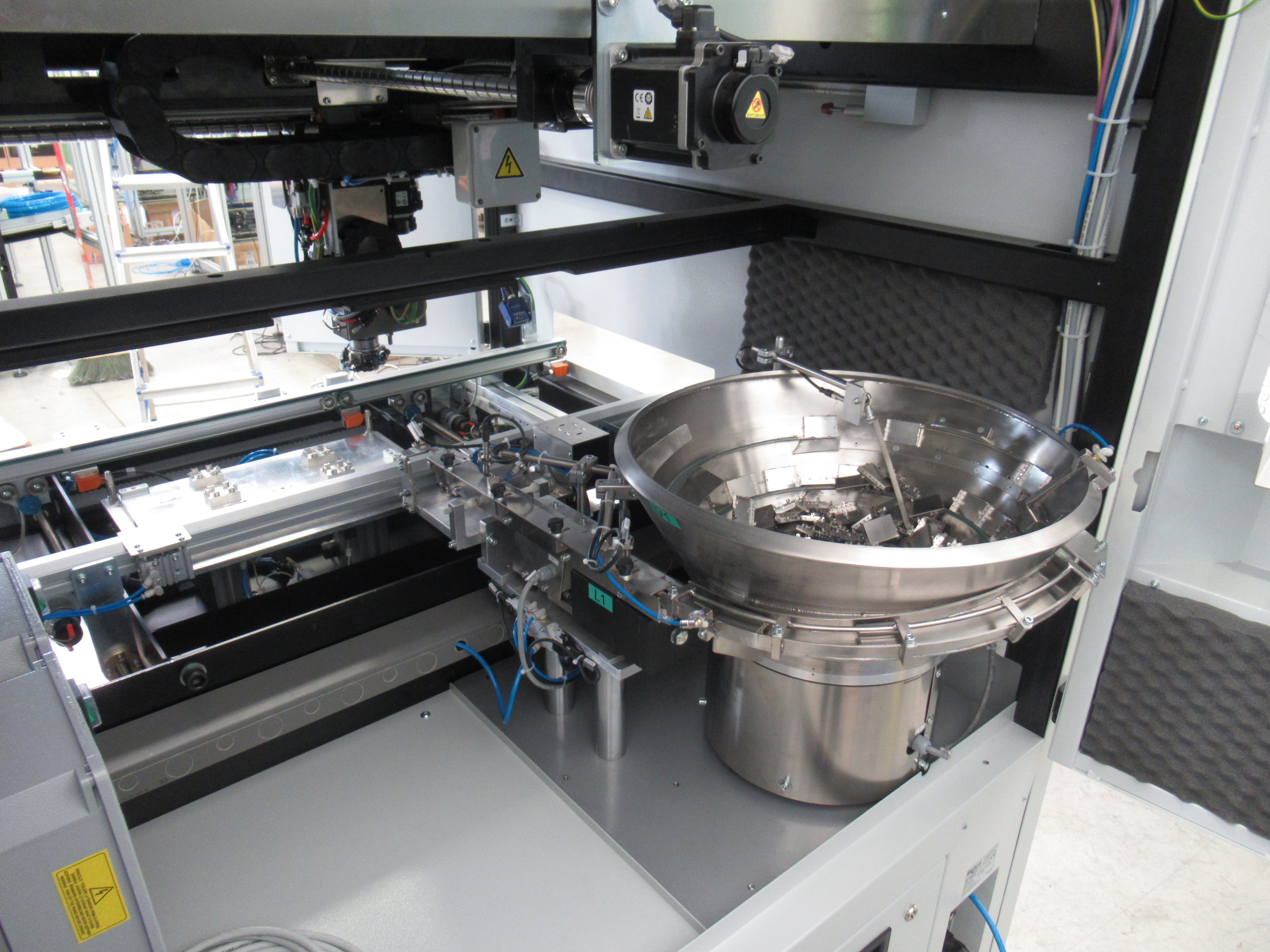

Seica Automation ha realizzato una nuova macchina per il montaggio di componenti Press-Fit su schede elettroniche. Questo sistema è in grado di montare componenti che necessitano forze di inserimento da pochi grammi fino a 100kg; vengono controllate la forza di inserimento e la corsa; realizzato un grafico forza/corsa ed è possibile salvare tutti i dati per ogni inserimento avendo così la completa tracciabilità di processo.

La macchina può montare fino a due alimentatori per componenti, di tipologia bulk, tray o reel.

Una delle applicazioni realizzate prevede il montaggio di shield su schede destinate al mondo automotive di ultima generazione come autovetture e veicoli elettrici. Questi componenti Shield sono necessari per proteggere le delicate interfacce elettroniche da radiazioni elettromagnetiche e garantire il corretto funzionamento delle parti della macchina.

Le case automobilistiche come Mercedes, TESLA, BMW e Audi hanno rilevato l’importanza di questi schermi protettivi e stanno montando sempre più schede elettroniche con questi componenti. La crescente richiesta di questa tecnologia implica una serie di controlli rigorosi per garantire il rispetto delle tolleranze e la corretta installazione dei componenti. Questi controlli devono essere documentati e salvati in un database per garantire la tracciabilità dei processi di montaggio e soddisfare i requisiti standard del settore automobilistico.

Seica Automation ha sviluppato un macchinario completamente automatico e standardizzato per risolvere questa esigenza del mercato. La macchina è personalizzabile e flessibile per adattarsi a diversi tipi di Shield, ma allo stesso tempo è anche una soluzione standardizzata, in modo da poter essere adottata da diverse case automobilistiche e produttori di componenti elettronici.

Completano la macchina sistemi di visione che permettono, il riconoscimento dei fiducial, il corretto posizionamento dei componenti, e la lettura di datamatrix.

Questo sistema è anche in grado di montare in modo automatico connettori o altri componenti press-fit, semplicemente sostituendo l’alimentatore, e personalizzando la pinza di inserimento.

E’ possibile lavorare sia su schede che su pallet, e gestire tramite comunicazione con il MES aziendale tutta la tracciabilità di processo..

La ricerca e lo sviluppo in questo campo saranno sicuramente fondamentali per mantenere la posizione di leadership dell’azienda e rispondere alle crescenti esigenze del mercato

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin.

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Read more

V-CUT DEPANELING UNIT7 June 2024

Senza categoria - By: Marco Boldrin

V-Cut Depaneling Unit

La gamma di moduli di Board Handling di Seica Automation propone la V-Cut Depaneling che permette di separare i PCB tramite la tecnologia multi-lama circolare.

Questa macchina di Depaneling consente di tagliare PCB con differenti larghezze e diverse dimensioni degli scoring laterali; la regolazione automatica della posizione delle lame della larghezza del convogliatore attraverso le ricette preimpostabili, consente una rapida procedura di configurazione. Un conveyor buffer preleva i PCB tagliati e li invia in automatico verso il processo successivo.

La macchina utilizza un gruppo di aspirazione che rimuove la polvere residua del taglio, garantendo un livello di pulizia ottimale, gli scoring vengono rimossi e raccolti in un apposito contenitore.

Sono disponibili differenti opzioni e configurazioni per adattare la macchina alle varie esigenze produttive.

Il portafoglio di prodotti Seica Automation include la gestione delle schede, i prodotti di tracciabilità come applicatori di etichette e marcatura laser, linee di saldatura, celle press-fit e molti altri prodotti personalizzati.

L’intero flusso di produzione è ” MADE IN ITALY “, sotto il controllo del dipartimento di ricerca e sviluppo e qualità di Seica Automation, tutte le norme e le direttive europee sono pienamente rispettate.

E proprio per sostenere la missione sopra indicata, Seica Automation ha deciso, di sottolineare maggiormente questo aspetto inserendo la certificazione del proprio Sistema Qualità Aziendale.

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin ed Instagram.

Linkedin: https://www.linkedin.com/company/seica-automation-srl