Blog

SVILUPPO DI UN SISTEMA DI APPLICAZIONE ETICHETTE SU SCHEDE ELETTRONICHE10 April 2024

Senza categoria - By: Marco Boldrin

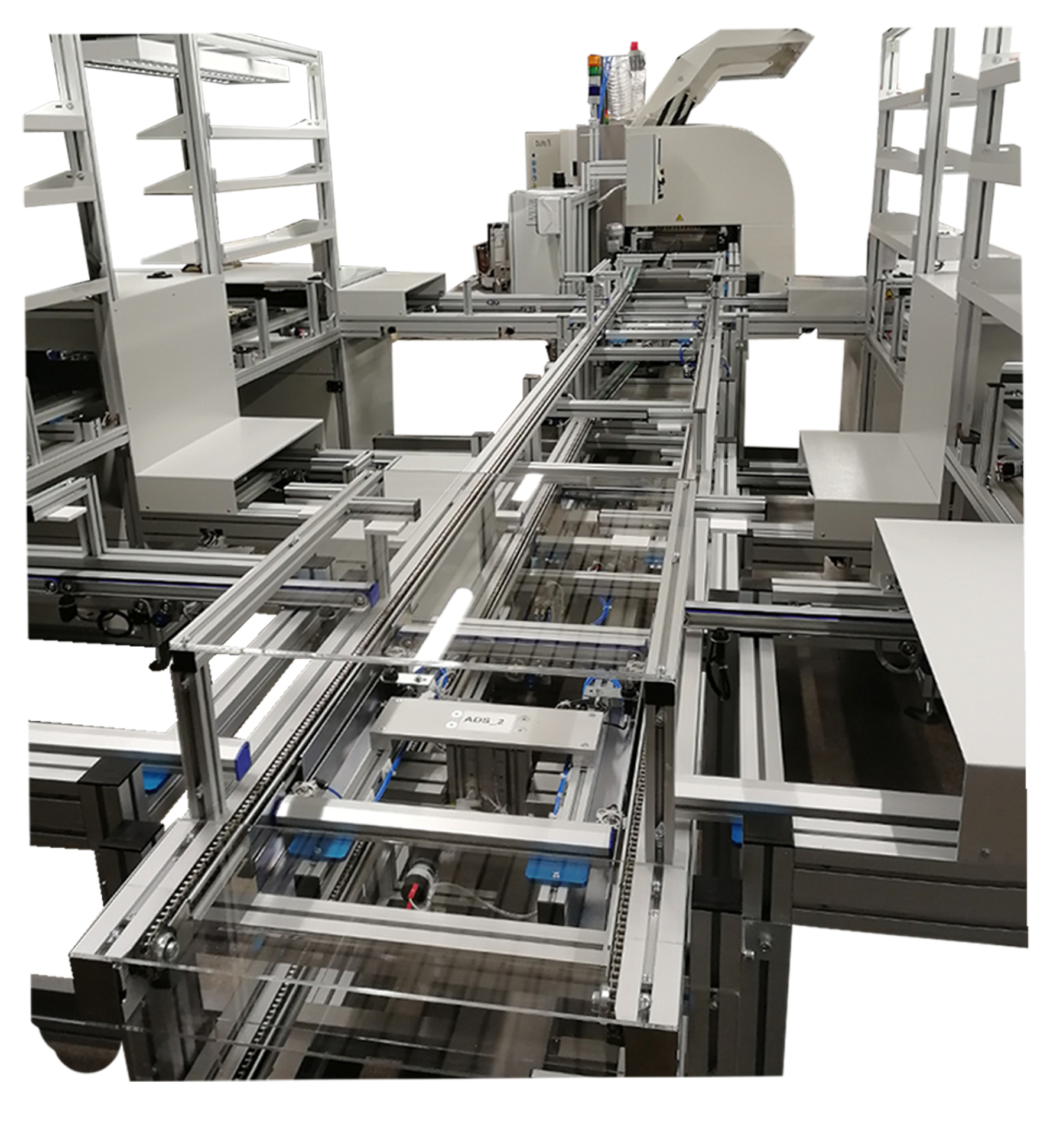

Sviluppo di un sistema di applicazione etichette su schede elettroniche

Già da tempo la Seica Automation propone sistemi di etichettatura automatica per le schede elettroniche, ma ora le nuove richieste del mercato hanno richiesto di rivedere profondamente tali macchine: si richiede maggiore velocità, maggiore flessibilità, controllo di qualità, lettura di codici e/o segni distintivi sulle schede, migliore ripetibilità, e analisi delle scritte sulle etichette.

Abbiamo profondamente rivisto il progetto della macchina, al fine di migliorarne ulteriormente le prestazioni e di renderla, riteniamo, il miglior prodotto sul mercato, con nuove funzionalità e prestazioni combinate.

Attualmente queste macchine offrono la possibilità di leggere con una telecamera a bordo del robot cartesiano, dei codici già presenti sulla schede e collegarle tramite un MES ai codici da applicare; si possono anche rilevare BAD MARK presenti sulla scheda elettronica e non etichettare le schede difettose; questa funzione ha una particolare rilevanza per le aziende di produzione elettronica che così possono gestire schede Multiplate con all’interno alcune schede difettose.

In questo modo non sono obbligati a ricevere dai loro fornitori schede totalmente GOOD, riducendo drasticamente i costi. La nuova funzione è stata molto apprezzata dal mercato.

Inoltre con il nuovo progetto le macchine sono in grado di leggere i fiducials delle schede elettroniche per compensare gli errori di posizionamento del PCB.

La macchina di Seica Automation è stata dotata di testine con molle precaricate, che permettono di applicare le etichette anche su componenti elettronici delicati senza danneggiarli, durante il periodo di collaudo della macchina abbiamo effettuato diversi test per verificare le forze e gli stress che si vanno a generare sui PCB e componenti.

Il prodotto sviluppato è da ritenersi assolutamente innovativo rispetto alla concorrenza presente sul mercato che non offre soluzioni così complete e flessibili.

Le analisi fatte durante questo periodo hanno evidenziato come il sistema da noi sviluppato permetta una riduzione sensibile del tempo ciclo (di oltre il 50%) e una flessibilità che nessun competitor offre, in particolare, in molte applicazioni, per avere prestazione equiparabili a quelle della macchina di Seica Automation occorrono 2 sistemi della concorrenza.

E’ disponibile anche una macchina ibrida, che può applicare etichette e contemporaneamente marchiare con un Laser.

La macchina è stata poi studiata per rientrare nel progetto Industry 4.0 e permettere quindi la raccolta dati e la gestione da remoto dei paramenti e dei dati di produzione.

Il mercato fa si che continuino le richieste per applicazioni differenti rispetto a quelle pensate inizialmente, ed in particolare, per realizzare sistemi automatici complessi che siano in grado di applicare etichette non solo sulle schede elettroniche ma anche su altri prodotti, con caratteristiche del tutto differenti rispetto a quelle pensate inizialmente.

In collaborazione con alcuni partner come FPE e ZEBRA, si sono fatti degli studi ed analisi sui materiali, (etichette e ribbon) per trovare quelli che garantiscono migliori performances alla macchina, e nel contempo rispondano alle esigenze dei clienti, in particolare resistenza alle alte temperature (con il KAPTON arriviamo oltre 250°), garanzia di leggibilità nel tempo (10 anni), caratteristiche elettrostatiche (ESD) e chiaramente costi competitivi.

Questo ci ha permesso di proporre non solo la macchina ma anche i materiali di consumo, fornendo così una soluzione completa chiavi in mano.

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Read moreSEICA AUTOMATION, PROXIMA E MSTECH GRANDE TEAM!26 March 2024

Senza categoria - By: Marco Boldrin

Seica Automation, Proxima e MSTECH grande team!

Finalmente è iniziata la collaborazione tra MS-TECH e Seica-Automation, che distribuirà i prodotti MS-TECH sul territorio italiano.

MS-TECH è specializzata in sistemi per il depaneling e per il curing, tecnologie sempre più richieste dal mercato, e che stanno subendo negli ultimi anni una forte crescita.

La gamma comprende forni IR, UV, varie tecnologie di depaneling nonché sistemi AOI per verificare componenti THT ed il deposito di conformal coating.

MS-TECH è già ben affermata in America e in Asia ed è presente in Europa.

Lavorando in collaborazione con Proxima e Seica Automation, si è posta l’obiettivo di allargare il parco clienti e di aumentare la presenza delle proprie soluzioni.

Proxima sarà il canale commerciale per l’Italia mentre Seica Automation fornirà assistenza e supporto tecnico. Seica Automation potrà fornire inoltre tali sistemi a livello mondiale ai suoi key customers.

Oltre ai sistemi a catalogo, MS-TECH è anche in grado di sviluppare sistemi realizzati ad hoc e integrati in specifiche automazioni.

Abbiamo aperto gli orizzonti a nuovi mercati e spostato l’attenzione non solo in Europa, ma a livello mondiale. Questo ci ha permesso di conoscere nuove opportunità e di acquisire nuovi clienti soprattutto come partner globali a livello automotive.

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Read more

SEICA AUTOMATION: UN’ALTRA OTTIMA ANNATA!2 February 2024

Senza categoria - By: Marco Boldrin

Seica Automation: un’altra ottima annata!

Il ciclo di vita aziendale è raffigurabile con una curva molto simile a quella che descrive il ciclo di vita di un prodotto; anche per le imprese come Seica Automation le fasi sono tre: nascita, sviluppo e maturità.

Dopo una crescita constante dal 2017 al 2019, uno stallo dovuto alle problematiche Covid, ciò nonostante è stato mantenuto il livello del 2017, il 2022 e 2023 sono stati degli anni caratterizzati da una forte crescita. Negli ultimi anni Seica Automation ha quasi triplicato il proprio fatturato ed in questa fase di sviluppo l’Impresa sta conoscendo un momento di forte espansione. I clienti apprezzano sempre più i prodotti di Seica Automation e la qualità offerta; i nostri fornitori ci stanno dando sempre più fiducia nella commercializzazione dei prodotti distribuiti. Si è creata una reputazione che fa sentire anche i collaboratori orgogliosi di lavorare per noi. L’introduzione di nuove procedure aziendali in ogni settore ci ha permesso di fare fronte ad una crescita così importante e di adeguare la struttura alle nuove esigenze produttive e di vendita.

Abbiamo aperto gli orizzonti a nuovi mercati e spostato l’attenzione non solo in Europa, ma a livello mondiale. Questo ci ha permesso di conoscere nuove opportunità e di acquisire nuovi clienti soprattutto come partner globali a livello automotive. Questa crescita ha necessariamente cambiato anche l’organizzazione aziendale, portando ad assumere nuove risorse, e ad avere nuovi ruoli organizzativi, anche a livello produttivo si è passati da una gestione prevalentemente a commessa, ad una più industriale che possa soddisfare la continua richiesta di prodotti.

Il 2024 già prospetta un ulteriore miglioramento e tanti nuovi progetti anche a medio lungo termine .

Seica Automation dal 2013 ad oggi che continua a migliorarsi con nuove prospettive e seguendo le innovazioni delle ultime generazioni.

Per informazioni vieni a trovarci su Linkedin.

Linkedin: https://www.linkedin.com/company/seica-automation-srl

SVILUPPO DI SOLUZIONI PER IL TEST E COMPLETAMENTO DEL CONTROLLO DI MOTORI STEPPER PER AUTOMOTIVE15 January 2024

Senza categoria - By: Marco Boldrin

Le auto moderne sono sempre più dotate si sistemi automatici per il controllo delle funzioni del veicolo, e la componente elettrica ed elettronica sta diventando la parte predominante rispetto al passato dove la meccanica faceva la parte del padrone.

Questo comporta che le case automobilistiche debbano continuamente sviluppare nuove tecnologie e componenti elettriche per il controllo del veicolo; e a differenza del passato dove la meccanica, rimaneva sostanzialmente immutata per lunghi periodi, l’elettronica ha un continuo rapido sviluppo, per cui le tecnologie diventano obsolete in breve tempo.

Fatte queste premesse, ci è stato chiesto di sviluppare un impianto per la produzione e il collaudo delle schede di controllo ed alimentazione per dei motori stepper di nuova generazione per il controllo della ripartizione di coppia tra le varie ruote ed assali delle vetture a trazione integrale BMW.

Chiaramente vista l’importanza dell’oggetto all’interno del veicolo e la sua funzione chiave per garantire la guidabilità e sicurezza della vettura, i test e i controlli a cui sottoporre le parti sono molto stringenti.

La linea si compone di molte parti, tra le quali la verniciatura, la saldatura laser, il controllo ottico, marcatura laser, misurazione elettriche e funzionali, sistema di movimentazione parti, robot industriali.

Una particolare attenzione è stata dedicata alla tracciabilità, infatti ogni pezzo dopo avere superato positivamente tutti i collaudi viene marcato con un serial number univoco, che associato agli esiti dei test, garantisce una completa tracciabilità delle parti, e rende possibile eventuali future analisi di difettosità, e da l’assoluta garanzia alla casa automobilistica che vengano montati a bordo veicolo solo pezzi buoni.

Per realizzare ciò abbiamo sviluppato un complesso database e supervisore di linea, collegato ai server dell’azienda per registrare tutte le informazioni e salvarle. A tale fine sono stati utilizzati anche consulenti e si è reso necessario sviluppare tali programmi in differenti ambienti di programmazione, avendo un continuo confronto con il cliente, i fornitori, e società di consulenza specifiche.

Anche il test elettrico che comprendeva differenti misurazioni, alcune anche media tensione, ha portato ad un lungo lavoro di messa a punto e alla necessità di strumentazioni di laboratori specifiche per le verifiche della compatibilità dei dati, ad es. oscilloscopi, stroboscopi, celle di carico, sistemi a luce pulsata.

L’analisi del corretto funzionamento di un encoder a bordo del pezzo, ha richiesto grandi sforzi per la messa a punto, dovuti alla necessità di effettuare i test in tempi molto ridotti e alla problematica di avere misure stabili per un tempo sufficiente.

Così come la misura di resistenza sulle spazzole, effettuata a 4 fili, a causa dei piccoli spazi, ha richiesto lo sviluppo di testine di contattazione speciali realizzare con stampanti 3D.

Per informazioni vieni a trovarci su Linkedin ed Instagram.

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

Read morePRODUCTRONICA 202327 October 2023

Senza categoria - By: Marco Boldrin

Productronica 2023

Productronica è la fiera leader della “produzione elettronica”, ha sempre molte novità da presentare al suo pubblico. A questa anteprima mondiale di prodotti, soluzioni e innovazione, faremo la nostra parte presentandoti le evoluzioni tecnologiche dei brand che rappresentiamo sul territorio italiano. Vi apettiamo!

Dal 14 al 17 Novembre 2023

Stand A3/335

Stand A1/445

|

|

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl

PRODUCTRONICA 202313 October 2023

Senza categoria - By: Marco Boldrin

Productronica 2023

Productronica è la fiera leader della “produzione elettronica”, ha sempre molte novità da presentare al suo pubblico. A questa anteprima mondiale di prodotti, soluzioni e innovazione, faremo la nostra parte presentandoti le evoluzioni tecnologiche dei brand che rappresentiamo sul territorio italiano. Vi aspettiamo!

Dal 14 al 17 Novembre 2023

Stand A3/335

Stand A1/445

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin ed Instagram.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

Read moreSVILUPPO DI SISTEMI ROBOTICI ANTROPOMORFI PER LA MANIPOLAZIONE DI SCHEDE ELETTRONICHE12 September 2023

Senza categoria - By: Marco Boldrin

Sviluppo di sistemi robotici antropomorfi per la manipolazione di schede elettroniche.

Nell’ottica di automatizzare i processi produttivi, e rendere sempre più efficienti le varie fasi di assemblaggio e collaudo di schede elettroniche, il mercato richiede negli ultimi anni sempre più, l’utilizzo di sistemi robotici per compiere operazioni ripetitive che prima venivano eseguite dagli operatori di linea.

In particolare le nuove direttive Industry 4.0 e la richiesta di avere produzioni esenti da errori umani ha spinto le fabbriche europee a dotarsi di sistemi robotici, che uniscono ad una migliore efficienza anche una migliore qualità di processi dove il valore aggiunto dell’operatore non è presente.

Questo porta anche spesso, ma non sempre, ad una riduzione dei costi di produzione, a fronte di una migliore efficienza, o a potere fare funzionare degli impianti, anche durante le ore notturne, non presidiati.

Il mercato offre oggi molteplici soluzioni per robot collaborativi antropomorfi, anche a più bracci, o montabili su sistemi di trasporto AGV.

Questo tipo di robot, ben si presta per realizzare piccole isole automatizzate, dove appunto il robot, sostituisce l’operatore in operazioni di basso valore aggiunto e ripetitive; lasciando alle persone solo quelle operazioni di alto contenuto o dove sono richieste valutazioni specifiche da parte del personale.

Questi robot possono integrare sia sistemi di visione intelligenti o di intelligenza artificiale per il riconoscimento e valutazione delle parti e la guida al prelievo, sia pinze intelligenti che possono adattarsi alle diverse dimensioni o geometrie dei pezzi da manipolare.

In questo modo la loro flessibilità aumenta e i campi di applicazione variano notevolmente.

Seica Automation che è prevalentemente attiva nel settore della produzione di schede elettroniche e ha sviluppato soluzioni dove questi robot, dotati appunto di sistemi di visione e pinze elettriche, prelevano e manipolano le schede elettroniche in varie fasi del loro processo produttivo, caricandole su pallet, stazioni di test, inserendole in termoformati per il trasporto e nel contempo rilevare difettosità.

Esistono robot di molti produttori, ognuno con le sue caratteristiche e funzionalità. Noi abbiamo collaborato con diversi di loro, in particolar modo ABB, Universal robot ed OMRON, che senz’altro rappresentano prodotti di alta gamma.

In particolare ABB offre la soluzione robot YUMI a due bracci indipendenti per arrivare a 12 gradi di libertà e a potere compiere operazioni complesse., impossibili con i robot tradizionali.

Tutti i partner scelti ci hanno aiutato e supportato nello sviluppo delle soluzioni da potere proporre al mercato

Queste soluzioni richiedono lo sviluppo di pacchetti software di alto contenuto, oltre a supervisori di linea dedicati. Abbiamo oggi disponibili pacchetti software di interfaccia con i principali sistemi MES sul mercato ed in grado di creare comunicazioni e scambio di informazioni con gestionali, database e SAP.

In questo modo la soluzione è del tutto integrata nella fabbrica “digitale” e rientra pienamente nel industry 4.0. Si hanno così soluzioni completamente automatizzate e nel contempo gestibili direttamente da i MES aziendali, garantendo standard elevati di qualità e la completa tracciabilità del processo.

Per informazioni vieni a trovarci anche su Linkedin

Linkedin: htts://www.linkedin.com/company/seica-automation-srl

Read more

SVILUPPO DI UN SISTEMA DI APPLICAZIONE ETICHETTE SU SCHEDE ELETTRONICHE5 July 2023

Senza categoria - By: Marco Boldrin

Sviluppo di un sistema di applicazione etichette su schede elettroniche

Da diversi anni Seica Automation propone sul mercato i propri sistemi automatici di etichettatura, tali sistemi permetto di etichettare schede elettroniche, componenti, o prodotti vari in modo del tutto automatico.

Le richieste dei clienti si sono fatte man mano sempre più complesse e le caratteristiche di queste macchine sono arrivate ad alti livelli tecnologici; praticamente da semplici sistemi che dovevano posizionare etichette identificative sulle schede si è giunti a sistemi che a tutti gli effetti sono oggi paragonabili a pick&place.

Le caratteristiche di velocità richieste hanno portato a creare sistemi a doppia testa, che motori e sistemi di trasmissioni molto più performanti che permettessero di lavora su 3 turni, per 7 giorni alla settimana, si è giunti ora a sistemi in grado di stampare e posizionare etichette in meno di 2,5”.

La doppia stampante permette anche di potere posizionare etichette di formati differenti sulla medesima scheda.

Dall’altra parte le richieste di qualità anche sull’etichette ha portato ad introdurre sistemi di visione artificiale, sia per la correzione del posizionamento, la lettura fiducial, e la verifica post placement.

Sono stati implementati anche sistemi di controllo della stampa, che oltre a verificare la leggibilità e la correttezza dei dati, analizzando i pixel riescono a dare il grading di qualità di stampa, permettendo di scardare le etichette a bassa qualità.

Per ultimo, la miniaturizzazione dei prodotti e la forte densità di componenti sulle schede hanno obbligato a ridurre le dimensioni delle etichette, e di conseguenza dei datamatrix, richiedendo sempre maggiore precisione sia di stampa che di posizionamento sul PCB; oggi le nostre macchine possono garantire una ripetibilità di 0,1mm.

Infine le richieste legate alla tracciabilità e alla comunicazione con Server e MES aziendali hanno portato a rivedere l’interfaccia HMI e ad integrare nuovi protocolli di comunicazione.

Si è fatto quin di un profondo lavoro di engineering per migliorare le prestazioni e integrare nuove funzionalità.

Si è sviluppata una nuova architettura elettrica e software estremamente flessibile e modulare, che permettesse in futuro di accogliere le richieste del mercato e di implementare modifiche e nuove funzionalità ad oggi non facilmente prevedibili.

Sono state aggiunte telecamere ad alta risoluzione sia in posizione fissa che sulla testa del sistema cartesiano.

Queste migliorie hanno portato a una riduzione sensibile del tempo ciclo (di oltre il 50%) e una flessibilità che nessun competior offre.

Al momento l’etichettatrice Seica Automation offre soluzioni uniche sul mercato e una flessibilità e possibilità di personalizzazione che non sono riscontrabili in nessun altro prodotto standard della concorrenza.

Tale macchina è stata poi studiata per rientrare nel progetto Industry 4.0 e permettere quindi la raccolta dati e la gestione da remoto dei paramenti e dei dati di produzione.

Il PLC utilizzato è di ultima generazione estremamente potente e flessibile, e questo si è rivelato uno dei maggiori punti di forza del progetto.

In collaborazione con alcuni partner come FPE, si sono fatti degli studi ed analisi sui materiali, (etichette e ribbon) per trovare quelli che garantiscono migliori performances alla macchina, e nel contempo rispondano alle esigenze dei clienti, in particolare resistenza alle alte temperature (oltre 250°), garanzia di leggibilità nel tempo (10 anni), caratteristiche elettrostatiche (ESD) e chiaramente costi competitivi. La qualità dei materiali di consumo (etichette e ribbon) ha un’influenza determinante sulle prestazioni della macchina, e soprattutto sulla sua affidabilità e ripetibilità.

I consumabili offerta in collaborazione con il nostro partner, vengono testati al 100% con sistemi ottici, e garantiscono una precisione di posizionamento delle etichette sul layer ottimale, oltre a non lasciare residui di colla sul bordo delle etichette che alla lunga possono poi portare aproblematiche sulla macchina e necessità di frequenti pulizie delle testine.

Questo ci ha permesso di proporre non solo la macchina ma anche i materiali di consumo, fornendo così una soluzione completa chiavi in mano.

Oggi sono presenti sul mercato oltre 50 di questi sistemi funzionanti in ogni parte del mondo.

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin.

Linkedin: https://www.linkedin.com/company/seica-automation-srl

SVILUPPO DI SISTEMI AUTOMATICI E SEMIAUTOMATICI PER INSERIMENTO CONNETTORI PRESS-FIT6 June 2023

Senza categoria - By: Marco Boldrin

Sviluppo di sistemi automatici e semiautomatici per inserimento connettori press-fit

Diversi anni fa è stato vietato l’utilizzo del piombo nelle leghe saldanti a base di stagno per i componenti elettronici, per gli aspetti inquinanti legati a tale metallo. Questo ha comportato lo sviluppo di nuove leghe, che hanno, tra gli altri, l’inconveniente di una maggiore fragilità rispetto a quelle stagno-piombo, soprattutto in quei prodotti destinati ad utilizzi critici e in presenza di forti vibrazioni, si possono avere possibili rotture delle saldature; in particolar modo molte delle schede del settore automotive, presentano questa criticità.

Dopo un periodo di transizione, e deroghe proprio legate all’ Automotive, tutte le nuove schede si sono dovute progettare con i nuovi materiali.

Per alcuni componenti, soprattutto su schede critiche a livello di prestazioni legate alla sicurezza e funzionamento della vettura, piano piano è stata introdotta la tecnologia Pressfit, in sostituzione delle tradizionali saldature a stagno.

Questa tecnologia consiste nell’inserire i pin dei componenti in fori metallizzati presenti sulla scheda elettronica, in questo modo si ottiene la connessione elettrica.

I pin di questi componenti hanno una geometria particolare che permette di resistere a vibrazioni e sollecitazioni meccaniche.

Per inserire però questi pin nella scheda occorrono sistemi di pressatura controllata, che verifichi le corse e le forze di inserimento per garantire la qualità e la durata del contatto elettrico.

Le applicazioni possono richiedere anche diverse tonnellate di forza per inserire i PIN a seconda del loro numero e dimensioni.

Questi sistemi richiedono inoltre la realizzazione di attrezzaggi dedicati ad ogni prodotto, studiati appositamente per permettere l’inserimento di ciascun tipo di connettore; questi attrezzaggi devono essere anche facilmente sostituibili al cambio di produzione, e allo stesso tempo garantire la ripetibilità del processo ad ogni cambio.

Seica Automation ha studiato, a secondo delle varie tipologie di PIN e di connettore, differenti tool di inserimento e fatto delle ricerche per individuare non solo gli acciai più idonei per realizzare questi tool ma anche i trattamenti termici e superficiali, che potessero garantire sia una resistenza all’usura sia non provocassero deformazioni durante i trattamenti termici.

Infatti spesso questi posaggi hanno geometrie molto complesse e presentano parti molto sottili e sporgenti che riscaldate eccessivamente per la tempra potrebbero perdere la loro geometria, rendendoli inutilizzabili. Inoltre il continuo sfregamento dei Pin su questi pezzi, provoca usura del materiale, che ne riduce la vita.

Considerando gli elevati costi degli attrezzaggi, la loro durata è un presupposto fondamentale per rendere questo tipo di processo appetibile dal punto di vista industriale.

Si è quindi optato per un trattamento di carbonitrurazione e successivo rivestimento in Nitruro di titanio per deposizione ionica.

Queste macchine sono inoltre dotate di un sistema di supporto e posizionamento delle schede elettroniche su cui montare i connettori, questi sistemi possono essere molto semplici, ad uso manuale, fino a diventare completamente automatici, con un software specifico dove inserire le coordinate e i cicli di montaggio dei connettori.

I riscontri avuti dal mercato stati ottimi, e a vendere in poco tempo un elevato numero di sistemi, da quelli manuali a quelli in linea del tutto automatizzati.

Questo ci ha permesso di proporre non solo la macchina ma anche studiare e realizzare gli attrezzaggi, fornendo così una soluzione completa chiavi in mano adatta ad ogni esigenza.

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin ed Instagram.

Read moreLINEE DI SALDATURA MODULARI18 May 2023

Senza categoria - By: Marco Boldrin

Linee di saldatura modulari

Il processo di saldatura delle schede elettroniche che montano componenti THT tradizionali è da molti anni realizzato tramite macchine di saldatura automatiche con 2 principali tecnologie: a onda e selettiva.

La tecnologia ad onda consiste nel saldare tutti i componenti insieme tramite un’onda di stagno fuso che viene fatta scorrere sotto la scheda. Questo metodo ha il vantaggio di avere un tempo di saldatura molto ridotto ma risulta costosa e difficile se la scheda ha dei componenti SMD nel lato inferiore che vanno protetti dall’onda di stagno.

La tecnologia selettiva invece consiste nel saldare ogni singolo pin con un piccolo ugello che porta lo stagno fuso, questo metodo non crea problemi ai componenti SMD o ad altri particolari che possono essere montati sulla scheda ma che comporta tempi di processo molto più lunghi.

Il mercato si sta comunque spostando su quest’ultima tecnologia, anche perché la presenza di componenti THT sulle schede è in costante diminuzione tranne dove è necessaria per la potenza richiesta.

Questo tipo di produzione delle schede elettroniche richiede il completamento delle stesse da parte degli operatori che montano manualmente i componenti da saldare, per poi mandare le schede nella macchina di saldatura.

Il montaggio manuale ha tempi molto variabili a seconda dei prodotti, e della complessità dei componenti, e questo ha sempre richiesto la realizzazione di linee di montaggio personalizzate sulle specifiche esigenze dei clienti, con configurazioni estremamente variabili e difformi.

Abbiamo pensato creare una linea di saldatura modulare, che possa coprire la stragrande maggioranza delle necessità e che sia facilmente configurabile par i vari processi e prodotti.

Questo permette di proporre soluzioni flessibili ma adattabili a tutte le esigenze.

Questi progetti e ingegnerizzazione hanno portato ad allargare notevolmente il mercato vendendo tali impianti anche fuori dal territorio italiano ed europeo, cosa mai successa in passato proprio per la difficoltà nel proporre soluzioni “modulari”

La vendita di queste linee è sempre stata complessa perché richiedeva una preventivazione da parte dell’ufficio tecnico, e un’analisi dei costi prima di potere fare una proposta commerciale.

Tutto questo è stato poi ridisegnato con un CAD 3D, e inserito nel sistema di gestione aziendale.

Questo ha drasticamente ridotto sia i tempi di realizzazione sia dei progetti in fase di offerta commerciale, sia successivamente la progettazione vera e propria delle linee ordinate dai clienti. Con anche grandi benefici dal punto di vista prettamente commerciale.

Inoltre anche l’architettura di controllo PLC e software è stata standardizzata riducendo drasticamente i tempi di progetto e realizzazione.

Grazie alla collaborazione con OMRON e alle tecnologie degli ultimi PLC disponibili si è riusciti a rendere standard anche molte parti dei software PLC, potendo così riutilizzarle come blocchi standard nello sviluppo di nuove linee.

Sono state introdotte diverse soluzioni innovative come l’utilizzo di tag RFID per alta temperatura e antenne di lettura per una gestione migliore dei processi e una tracciabilità completa ed interattiva tra le esigenze produttive e la linea di saldatura.

Per informazioni visita il nostro sito e vieni a trovarci su Linkedin.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl