Blog

SMT CONNECT – SOLUTION FOR ELECTRONIC ASSEMBLIES AND SYSTEMS NUREMBERG 202213 May 2022

Media - By: Amministratore

Ringraziamo tutte le persone che sono venute a visitare lo stand Seica Automation Seica Spa e Proxima Srl con alcune foto per ripercorrere quei momenti.

La fiera ha rappresentato per la nostra azienda un momento di grande successo, che abbiamo condiviso con i nostri partner e clienti con ottimi risultati. Finalmente si può presentare ed illustrare le nostre linee di persona.

SMT NUREMBERG 20229 May 2022

Senza categoria - By: Marco Boldrin

SMT NUREMBERG 2022

Smt una delle più importanti fiere della “produzione elettronica”, ha sempre molte novità da presentare al suo pubblico. A questa anteprima mondiale di prodotti, soluzioni e innovazione, faremo la nostra parte presentandoti le evoluzioni tecnologiche dei brand che rappresentiamo sul territorio italiano e mondiale. Vi aspettiamo!

Per informazioni vieni a trovarci su Linkedin ed Instagram.

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

Read morePONTI E MODULI TELESCOPICI14 April 2022

Senza categoria - By: Marco Boldrin

Ponti e moduli telescopici

SEICA AUTOMATION propone diverse soluzioni per permettere l’attraversamento delle linee SMD, linee di produzione e saldatura; lo scopo è quello di permettere un passaggio agevole agli operatori ed eventuali trolley e/o AGV.

Il ponte manuale (BRDG) si posiziona principalmente sulle linee più lunghe per permettere l’attraversamento senza dovere girare attorno alla linea stessa. L’operatore può sollevare manualmente il modulo con un angolo di 90° per facilitare il passaggio, per poi richiuderlo sempre manualmente una volta attraversata la linea. Entrambe le sezioni (fissa e sollevabile) possono essere di lunghezza personalizzata. Questa soluzione è più indicata per passaggi “saltuari”

Il trasportatore telescopico è progettato per creare rapidamente un passaggio nelle linee di assemblaggio o di collaudo. Il conveyor ritorna alla sua posizione iniziale retratta dopo avere effettuato il trasporto della scheda (il modulo è normalmente aperto). Dotato di una barriera fotoelettrica di sicurezza viene proposto nella versione standard e compact. E’ la soluzione ideale quando sono richiesti frequenti attraversamenti della linea.

Con l’Industry 4.0 la fabbrica non è più un luogo statico ma una zona dinamica dove tutte le macchine lavorano insieme per completare il processo produttivo e queste macchine innovative si collocano perfettamente in questo ciclo.

Ulteriori personalizzazioni possono essere realizzate dal reparto ricerca e sviluppo.

Per informazioni vieni a trovarci su Linkedin ed Instagram

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

Read moreMODULO CARICO E SCARICO A RACK PARALLELI 4 MU25 March 2022

Senza categoria - By: Marco Boldrin

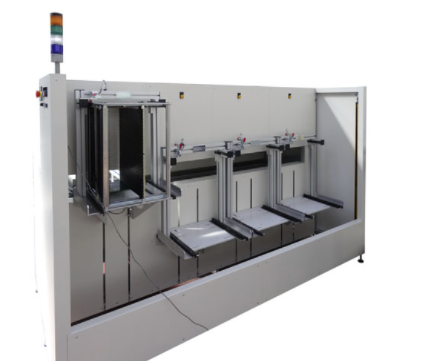

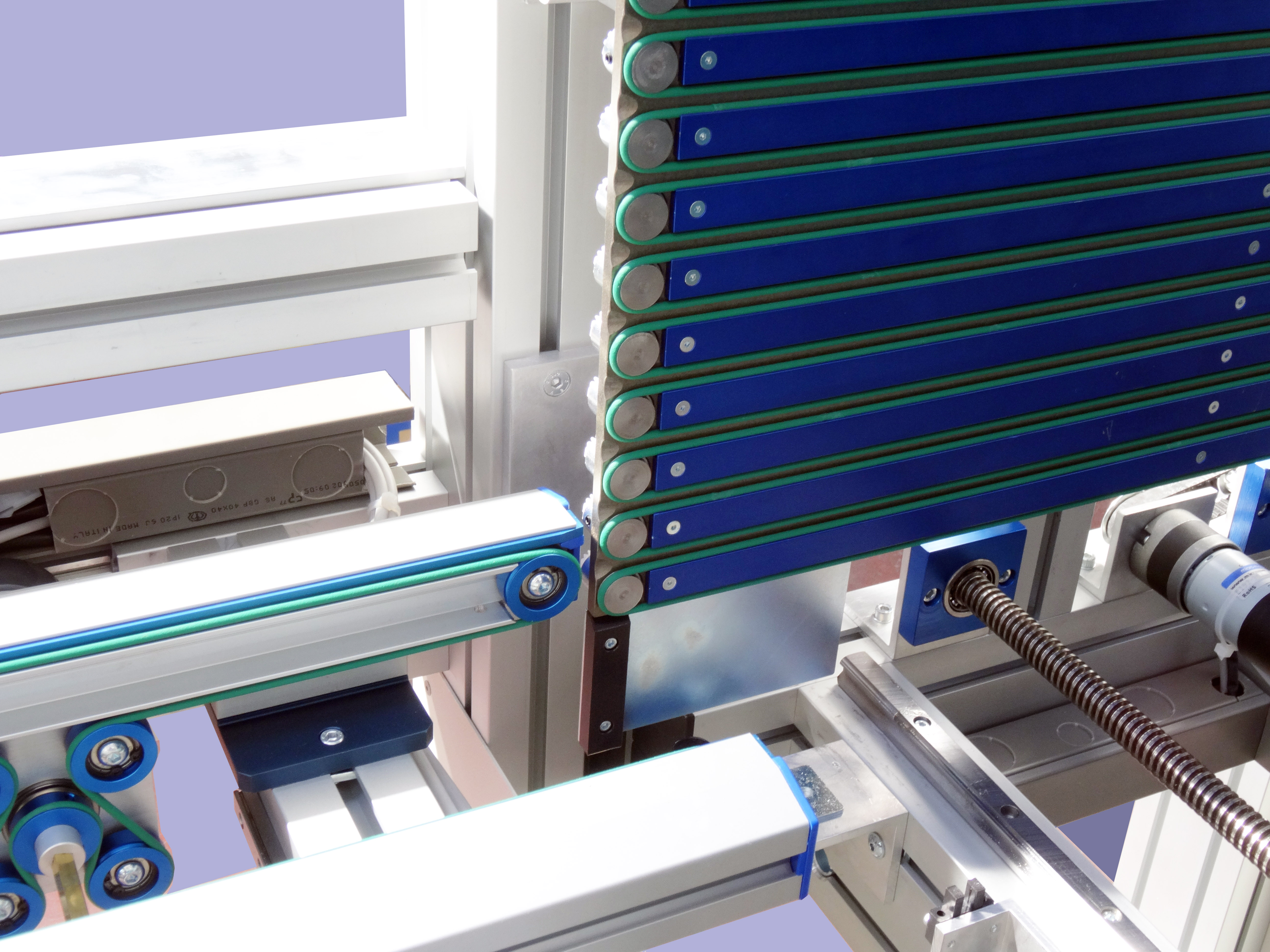

Modulo Carico e Scarico a rack paralleli

SEICA AUTOMATION propone un’efficiente soluzione per lo carico e scarico automatico dei PCB.

Questa tipologia di macchine permette di caricare e scaricare in modo automatico i PCB da linee SMD, linee di test o linee di completamento.

La soluzione a rack paralleli permette di avere linee più corte, di ridurre i tempi di cambio rack e la separazione Good/Bad. Sono di semplice utilizzo e hanno la possibilità di caricare fino a 3 rack in carico e 4 rack per lo scarico.

Il movimento verticale dei rack è indipendente per ciascuno di essi, questo permette di ottimizzare la produzione, ridurre il tempo ciclo e evitare movimenti non necessari dell’automazione.

Uno shuttle elettrico è integrato nella macchina, e permette di gestire in modo automatico tutti le tipologie di rack presenti sul mercato, e di gestire in modo rapido i campi produzione e i set-up della linea. Sono disponibili molte opzioni per rendere queste macchine perfette per tutte le esigenze produttive.

Con l’Industry 4.0 la fabbrica non è più un luogo statico ma una zona dinamica dove tutte le macchine lavorano insieme per completare il processo produttivo e queste macchine innovative si collocano perfettamente in questo ciclo.

Ulteriori personalizzazioni possono essere realizzate dal reparto ricerca e sviluppo.

Per informazioni vieni a trovarci anche su Linkedin ed Instagram.

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

Read moreSPAZZOLATRICE21 February 2022

Senza categoria - By: Marco Boldrin

Spazzolatrice

SEICA AUTOMATION propone un’efficiente soluzione per la pulizia delle schede THT.

La macchina permette di pulire tramite spazzolatura schede assemblate, rimuovendo solder balls, filamenti metallici o residui di lavorazione. I cicli operativi sono completamente configurabili e programmabili.

Possono essere fornite diverse tipologie di spazzole (carbonio, crine, fibra) dimensioni e altezza delle setole per adattarsi al meglio alle dimensioni delle schede e all’altezza dei componenti. Un complesso sistema ad aria ionizzata garantisce la rimozione delle cariche elettrostatiche.

I cicli di pulizia sono completamente programmabili per velocità, numero di passaggi e velocità di rotazione. Le barre ionizzanti oltre ad eliminare perfettamente le cariche elettrostatiche rimuovono anche il deposito di polveri.

La cella è fornita di un tastierino HMI touch a colori per le impostazioni e le visualizzazioni di allarmi e connessione alla rete, sono possibili collegamenti ai più famosi sistemi di tracciabilità (AEGIS, VALOR, SAP, MES) e ad altri sistemi gestionali.

Ulteriori personalizzazioni possono essere realizzate dal reparto ricerca e sviluppo.

Per informazioni vieni a trovarci su Linkedin ed Instagram.

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

SERIE FLO20 January 2022

Senza categoria - By: Marco Boldrin

Serie Flo

SEICA AUTOMATION posizionata al vertice della gamma per prestazioni, non offre solo la massima qualità, ma anche servizi e consulenza specifica per tutte le esigenze produttive.

La nostra Linea Flo garantisce prestazioni ottimali e permette di realizzare linee produttive di media complessità o isole automatizzate eliminando la movimentazione manuale dei PCB; ha un ottimo rapporto qualità/prezzo ed è la soluzione ideale per linee che gestiscono PCB di piccole e medie dimensioni.

Nel nostro portfolio dei prodotti Flo compaiono tutti i moduli necessari per realizzare linee SMT, isole di test, marcatura e saldatura selettiva, contenendo i costi.

La caratteristica che contraddistingue questa serie è la facilità di utilizzo e di installazione. Le macchine sono complete di tastierino HMI a colori per le impostazioni ed allarmi, e dotate di tutte le protezioni necessarie per l’utilizzo in piena sicurezza.

Un design accattivante completa le caratteristiche di queste macchine.

La serie Flo può essere completata con moduli della serie Flex qualora necessario per specifiche esigenze di layout o produttive.

Per informazioni vieni a trovarci anche su Linkedin ed Instagram.

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

Read moreSERIE FLEX16 December 2021

Senza categoria - By: Marco Boldrin

Serie Flex

SEICA AUTOMATION ha fatto suo il motto “La qualità batte il prezzo”; posizionata al vertice della gamma per prestazioni, non offre solo la massima qualità e prestazioni, ma anche servizi e consulenza specifica.

Flex Line garantisce prestazioni ottimali ed è in grado di soddisfare ogni esigenza di movimentazione, grazie alla sua elevata flessibilità e possibilità di personalizzazione.

Nel nostro portfolio dei prodotti Flex compaiono tutti i moduli necessari per linee SMT, anche le più complesse. Questa serie si distingue per l’ampia scelta di moduli, ad esempio solo per i carichi PCB ci sono ben sei differenti soluzioni, lo stesso si può dire per la molteplicità di buffer e stazioni di completamento e verifica.

La caratteristica che più contraddistingue questa serie è l’infinita varietà di opzioni e personalizzazioni disponibili: dimensioni personalizzate, schede fuori specifiche, dual line, Hermes, tracciabilità compatibile con i più noti sviluppatori di Software (Valor, Sap, Aegis), fino all’integrazione di sistemi sviluppati direttamente dal cliente.

Questo rende la serie Flex adatta a tutte le esigenze produttive anche le più complesse.

Ulteriori personalizzazioni possono essere realizzate dal reparto ricerca e sviluppo.

Per informazioni vieni a trovarci anche su Linkedin ed Instagram.

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

Read morePRODUCTRONICA 202124 November 2021

Media - By: Amministratore

Ringraziamo tutte le persone che sono venute a visitare lo stand Seica Automation Seica Spa e Proxima Srl con alcune foto per ripercorrere quei momenti.

La fiera ha rappresentato per la nostra azienda un momento di grande successo, che abbiamo condiviso con i nostri partner e clienti, nonostante questo periodo difficile di pandemia abbiamo riscontrato degli ottimi risultati. Finalmente si può presentare ed illustrare le nostre linee di persona.

PRODUCTRONICA 20219 November 2021

Senza categoria - By: Marco Boldrin

Productronica 2021

Productronica è la fiera leader della “produzione elettronica”, ha sempre molte novità da presentare al suo pubblico. A questa anteprima mondiale di prodotti, soluzioni e innovazione, faremo la nostra parte presentandoti le evoluzioni tecnologiche dei brand che rappresentiamo sul territorio italiano.

Vi aspettiamo!

Dal 16 al 19 Novembre 2021

Stand A1/445

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin ed Instagram.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

Read moreMULTI MAGAZINE LOADER-UNLOADER9 November 2021

Senza categoria - By: Marco Boldrin

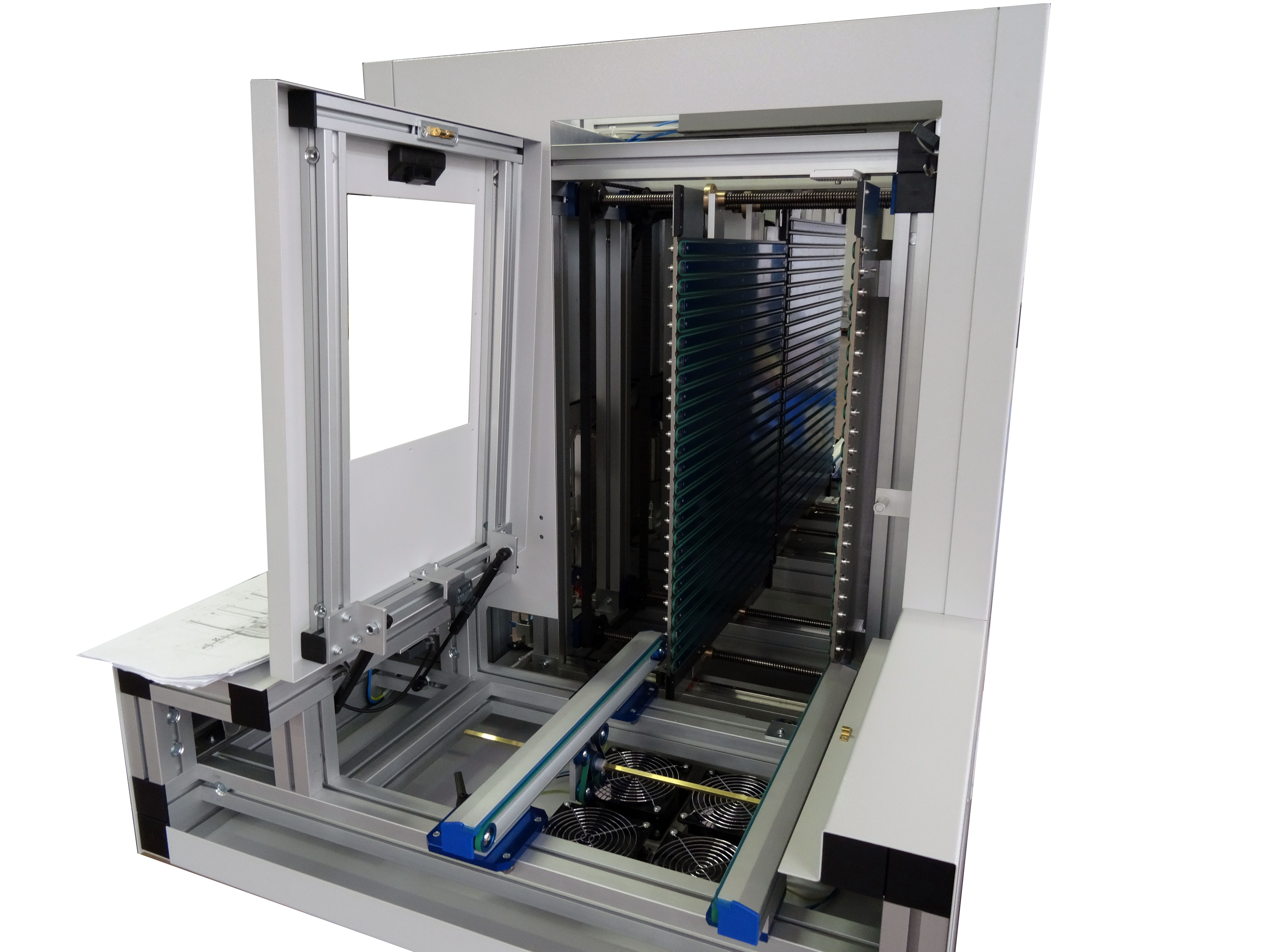

Multi Magazine Loader-Unloader

SEICA AUTOMATION ha sviluppato il Multi Magazine Loader-Unloader, questa macchina permette di caricare e scaricare le schede dai rack verso isole di lavoro, quali ad esempio macchine di test, AOI, laser marking, etichettatrici. Il sistema è costituito da un elevatore che movimenta verticalmente il rack e da due code che alimentano i rack da processare e scaricano quelli già lavorati.

Questo sistema permette di inviare le schede verso macchine di processo e di riprenderle mettendole di nuovo all’interno del rack da dove sono state estratte, una volta terminato il processo a cui devono essere sottoposte.

Una applicazione tipica è affiancare questo sistema a macchine di ispezione ottica AOI o test elettrici, il loader, unloader invia le schede che deve essere testata e la riprende dopo il test, tutto questo chiaramente senza necessità della costante presenza di un operatore, e con la possibilità di lavorare anche durante la notte con la macchina non presidiata. Infatti questi sistemi sono configurabili, in vari aspetti, tra cui la lunghezza delle code e di conseguenza il numero di rack che possono essere caricati. Tra le opzioni disponibili vi è anche la possibilità di montare dei lettori barcode, che identificando il prodotto all’interno di ciascun rack, regolano in automatico la larghezza del convogliatore e caricano il programma corrispondente nella macchina di test.

Un’altra interessante funzionalità disponibile è la separazione delle schede Good e Bad, dopo il test, mettendole all’interno del rack in due gruppi distinti e lasciando uno slot libero per separarli.

La macchina è gestita da un PLC che controlla il suo funzionamento, da un pannello di controllo con pulsanti ed HMI touchscreen a colori.

Ulteriori personalizzazioni possono essere realizzate dal reparto ricerca e sviluppo.

Per informazioni vista il nostro sito e vieni a trovarci su Linkedin ed Instagram.

Sito: www.seica-automation.it

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

Read more