Blog

SISTEMA DI VISIONE5 July 2021

Senza categoria - By: Marco Boldrin

SISTEMA DI VISIONE

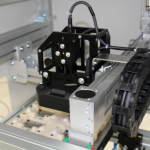

La SEICA AUTOMATION propone sul mercato una nuova macchina di ispezione visiva automatizzata. Questa cella può essere utilizzata sia su linee SMD/PTH che su linee a pallet.

La cella è provvista di un Robot cartesiano Festo e monta a bordo un sistema di Visione Keyence con illuminatore a luce strutturata a led. La macchina AOI fa parte dei nostri progetti Custom e può essere facilmente personalizzata per le specifiche esigenze del cliente.

Il sistema di Visione permette di inquadrare una o più schede elettroniche eseguendo una ricostruzione in 3D della scheda stessa; l’acquisizione e l’elaborazione viene eseguita in pochissimi secondi.

La misurazione avviene sia in 2D che in 3D, e tramite un software molto intuitivo e di facile utilizzo, è possibile sia misurare la posizione e la tipologia dei componenti sia la loro altezza. Ideale ad esempio, per controllare i PIN pressfit, controllandone la presenza, l’altezza e la posizione.

Il sistema è in grado di auto-correggere errori dati dal posizionamento dei prodotti e dalla loro planarità.

E’ possibile connettere il sistema con supervisori e MES, realizzando sistemi Industry 4.0

Per informazioni vieni a trovarci su Linkedin ed Instagram.

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

LINEE DI SALDATURA NELL’ERA INDUSTRY 4.022 June 2021

Senza categoria - By: Marco Boldrin

Soluzioni custom

LINEE DI SALDATURA NELL’ ERA INDUSTRY 4.0

Linee Hi-Tech

Nell’ambito dei processi produttivi una delle fasi importante è quella relativa al montaggio ed alla saldatura di componenti tradizionali PTH.

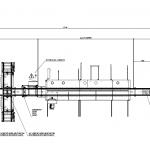

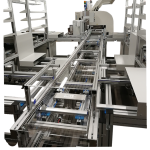

Una linea di saldatura efficiente deve essere in grado di gestire più operatori che operano su codici differenti e con differenti tempi ciclo, evitando colli di bottiglia sulla dorsale che veicola i telai o le schede in ingresso ed uscita della saldatrice.

Seica Automation progetta e realizza da anni, a seconda degli spazi a disposizione e delle tipologie dei prodotti, soluzioni ad hoc, configurabili e modulabili per garantire un elevato livello di automazione, sicurezza e di ergonomia per operatore.

Nel capo dell’Industry 4.0 al fine di rispondere al cambiamento imposto dalla trasformazione digitale, sono state studiate molteplici soluzioni su misura per il cliente che rendono le moderne saldatrici intelligenti, connesse ed altamente automatizzate, questo vale sia per le saldatrici ad onda che selettive.

La nostra Azienda offre soluzioni che soddisfano pienamente i requisiti di flessibilità e di produttività richiesti dal cliente; durante la fase di prestudio e analisi di processo, grazie alla nostra ricerca e sviluppo, si analizzano tutte le esigenze produttive con il cliente in modo da poter realizzare la soluzione migliore per ogni cliente e per ogni tipologia di prodotto.

Progettiamo le postazioni di lavoro tenendo conto dell’ergonomia e delle caratteristiche antropometriche, della posizione delle attrezzature, della logistica dei materiali e delle adeguate fonti di illuminazione, nel rispetto di tutte le norme nazionali ed internazionali.

Le nostre linee di saldatura integrano le tecnologie più avanzate per stare al passo con i tempi e per essere sempre all’avanguardia. Mediante RFID la scheda segue un percorso definito che inizia con l’assemblaggio dei componenti PTH e prosegue con l’ingresso in saldatrice, la quale, caricherà in automatico la ricetta corrispondente, in uscita dalla saldatura un sistema AOI dedicato per il controllo qualità; utilizzando il sistema di tracciabilità e punti di lettura, il telaio ritornerà nella stessa stazione di partenza garantendo il completamento di ogni fase. Questa metodologia permette di lavorare senza limiti con un mix differenti contemporaneamente e con volumi altamente variabili.

L’intelligenza della linea permette di ottimizzare i cambi di ricetta della saldatrice, inviando i telai in saldatura secondo una logica di profili simili; questo garantisce la massima produttività ed efficienza della linea.

Sistemi automatici di guida laser ed ottica possono essere installati per aiutare l’operatore a montare i componenti, e a verificare, il corretto montaggio ed orientamento degli stessi. E’ inoltre possibile fornire soluzioni pick to light per evitare errori di montaggio, e velocizzare i processi.

Seica Automation realizza da più di 20 anni linea di saldatura su misura come se fossero abiti cuciti su misura delle esigenze dei clienti; sempre e solo volti verso il massimo della qualità e delle prestazioni.

Vediamo insieme un esempio di ciclo di produzione:

Dopo che l’operatore ha posizionato una o più schede da saldare in un telaio e montato tutti i componenti PTH, viene premuto il pulsante di rilascio e viene dato il consenso per inviare il telaio verso la linea principale.

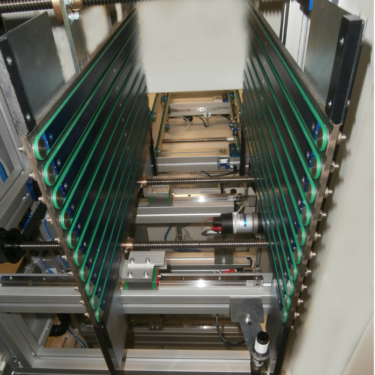

Un sistema di ascensori e tratte motorizzate porta il telaio dalla postazione operatore fino ad un sistema di alzo-devio posto sulla dorsale principale.

L’alzo/devio si posiziona per ricevere il telaio e permette di caricarlo sulla dorsale superiore che lo trasporterà alla saldatrice, assicurandosi che tale zona di carico non sia già occupata da un altro telaio in transito e gestendo le priorità in base al prodotto a bordo e ai profili di saldatura. Il telaio avanza fino al modulo di ingresso saldatrice.

Un sistema di lettura di codici a barre riconosce il tipo di prodotto ed invia il corrispondente profilo di saldatura alla saldatrice, che una volta adeguati i parametri di saldatura permette l’entrata del telaio.

Dopo aver attraversato la saldatrice (ad onda o selettiva) i componenti risultano saldati.

Ogni postazione di lavoro è predisposta con un sistema di supporto scatole per componenti, per i blister, un piccolo piano di appoggio in laminato ESD e prese di servizio ed illuminazione, attacco per braccialetto ESD, sempre il tutto fornito e curato nel dettaglio da Seica Automation.

I telai presenti sulla linea possono essere codificati con RFID o pins che identificano il tavolo di appartenenza, il prodotto a bordo, la sequenza di operazioni e passaggi da seguire, tutto questo per avere un corretto utilizzo della linea e la massima efficienza.

Un sistema fortemente automatizzato permette all’azienda di ottenere innumerevoli vantaggi: i dati ottenuti consentono infatti di minimizzare gli errori di produzione, di incrementare la produttività e la qualità del processo di saldatura nel lungo periodo, di ridurre i tempi e i costi di produzione, di ottimizzare gli spazi e la logistica dei materiali. Realizzate per la movimentazione di schede elettroniche o di pallet, le nostre linee di saldatura sono interamente progettate e prodotte in Italia; possono anche integrare soluzioni di assemblaggio e collaudo sia manuali che automatiche. Offriamo anche isole robotizzate sia per il completamento dei montaggi, che per il carico e scarico dei prodotti. E’ inoltre possibile completare queste linee con sistemi AGV integrati per l’approvvigionamento automatico delle parti. Improntate a offrire la massima flessibilità ed efficienza produttiva, la loro modularità può soddisfare qualsiasi esigenza richiesta e l’integrazione su saldatrici già installate

Processi di saldatura ad onda e selettivo

I componenti tradizionali PTH (plated-through-hole) vengono spesso saldati utilizzando il processo di saldatura ad onda soprattutto quando hanno una differenza di massa molto elevata e vi sono numerosi punti di saldatura su ogni scheda.

Qui la sfida sta nella padronanza del processo per raggiungere una distribuzione equilibrata del calore e dello stagno nonostante la differenza di capacità termica e di massa.

Se invece ci sono pochi punti di saldatura, e/o componenti SMD in zone critiche vicino alle saldature, si tende ad utilizzare il processo di saldatura selettiva, che a fronte di un maggiore tempo di processo, permette di saldare in punti specifici, evitando di dovere creare costose maschere di saldatura e un migliore controllo del processo evitando corti e residui di stagno.

I componenti PTH, sia pure hanno subito negli anni una forte riduzione, a causa della miniaturizzazione delle schede elettroniche e dello sviluppo della tecnologia SMD, sono ancora l’unica soluzione quando vi sono circuiti di potenza o per quelle applicazioni dove la robustezza e l’affidabilità sono predominanti.

La necessità di automatizzare il processo di montaggio dei componenti, di migliorare l’efficienza e la capacità per garantire competitività e qualità assoluta, ha portato a sviluppare linee di montaggio e saldatura sempre più evolute ed integrate.

Noi utilizziamo il nostro know-how e la nostra esperienza per trovare soluzioni ad hoc che rispecchino le esigenze della clientela. Semplicemente efficiente

SEICA AUTOMATION può riflettere su più di 20 anni di esperienza

Caratteristiche principali:

- Strutture modulari e componibili in profilato d’alluminio.

- Alti livelli di sicurezza.

- Sistemi automatici di lettura codifica carrelli e postazioni di lavoro.

- Uso semplice e intuitivo.

- Si adattano a tutti di modelli di saldatrici selettiva o a onda sul mercato.

- Trasporti a cinghia, a catena, a pin.

- Interfaccia SMEMA hardware e software o dedicata.

- Affidabili e robuste, utilizzano solo parti elettroniche e pneumatiche di marche leader nel settore.

- Manutenzione estremamente ridotta.

- Possibilità di collegarsi da remoto per diagnostica e service.

- Possibilità di collegarsi a reti aziendali clienti, MES, Industry 4.0.

- Postazioni di lavoro completamente personalizzabili.

- Infiniti accessori disponibili.

Di Villa Serena

Read moreV-CUT DEPANELING UNIT1 June 2021

Senza categoria - By: Marco Boldrin

V-CUT DEPANELING UNIT

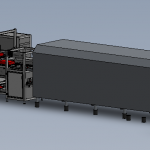

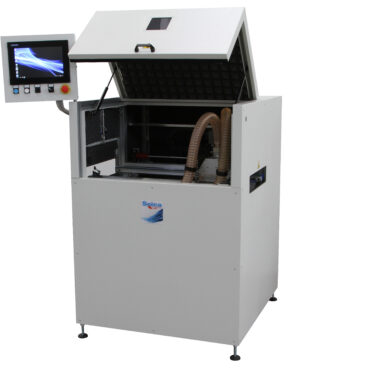

La SEICA AUTOMATION propone sul mercato una nuova macchina interamente progettata con il nostro know-how: la V-CUT Depaneling Unit. Questa unità di Depaneling in linea permette di separare i PCB dotati vi V-Cut tramite la tecnologia multi-lama circolare.

Questa macchina di Depaneling consente di tagliare PCB con differenti larghezze e diverse dimensioni degli scoring laterali; la regolazione automatica della posizione delle lame della larghezza del convogliatore attraverso le ricette preimpostabili, consente una rapida procedura di configurazione. Un conveyor buffer preleva i PCB tagliati e li invia in automatico verso il processo successivo.

La macchina utilizza un gruppo di aspirazione che rimuove la polvere residua del taglio, garantendo un livello di pulizia ottimale, gli scoring vengono rimossi e raccolti in un apposito contenitore.

Fornita di un HMI touch screen la V-CUT èin grado di fornire i dati di produzione, impostare ricette, e visualizzare gli allarmi per velocizzare il processo produttivo delle linee.

Vieni a trovarci sulla nostra pagina Linkedin ed Instagram.

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

SCHMIDT NUOVE SERVO PRESS 605, 617, 620 E 6503 May 2021

Senza categoria - By: Marco Boldrin

SCHMIDT NUOVE SERVO PRESS 605,617, 620 E 650

La SEICA AUTOMATION distributore esclusivo per l’Italia del marchio Schmidt presenta le nuove ServoPress serie 600 e controller serie 7000.

Le nuove presse sono state migliorate nelle dimensioni, ora più compatte, ma soprattutto nella robustezza, questo si traduce nell’eliminazione di vibrazioni e in un’eccezionale linearità del movimento. Grazie alla nuova posizione dei sensori di forza è stata migliorata ulteriormente la precisione e la sensibilità, eliminando errori di lettura.

La struttura è stata irrobustita, riducendo i giochi di rotazione, e aumentando le coppie applicabili sullo stelo.Pronte per il futuro le ServoPress sono in grado di funzionare con l’ultimo PressControl della serie 7000/700 che comunica tramite EtherCAT e questo consente di rientrare nell’ambiente Industry 4.0 dove la fabbrica diventa un luogo dinamico ed il processo lavorativo si completa facendo lavorare tutte le macchine insieme. Molteplici le nuove funzionalità disponibili su questi controller. Siamo convinti che le nuove ServoPress saranno di grande successo.

Per informazioni vieni a trovarci anche su Linkedin ed Instagram

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

Read moreX-RAY OMRON e SEICA AUTOMATION una collaborazione vincente1 April 2021

Senza categoria - By: Marco Boldrin

X-RAY OMRON e SEICA AUTOMATION

una collaborazione vincente

Da anni si parla molto delle strategie zero difetti, atte a migliorare la qualità, a rafforzare la fiducia dei clienti e quindi avere maggiori vantaggi competitivi. Come possono essere implementati questi principi con le ultime tecnologie?

Soluzioni di ispezione efficienti e una tecnologia di controllo innovativa sono alla base di ogni futura strategia orientata alla qualità. Il controllo al 100% della produzione, tramite Raggi X, in aggiunta ai classici sistemi AOI, sta diventando la nuova frontiera per garantire il massimo standard qualitativo.

La partnership tra Seica Automation e Omron permette di fornire soluzioni non solo prodotti. La Marelli Barberà (Barcellona) ha scelto Omron come X-RAY, la migliore soluzione per l’ispezione, automatizzando completamente la linea con i moduli Seica Automation.

Con ben tre Omron X-RAY, Marelli Barberà vuole garantire una produzione zero difetti.

Con l’ Industry 4.0 la fabbrica non è più un luogo statico ma una zona dinamica dove tutte le macchine lavorano insieme per completare il processo produttivo e queste macchine innovative sono il cuore della produzione zero difetti.

Vieni a trovarci sulla nostra pagina Instagram e su Linkedin

https://www.linkedin.com/company/seica-automation-srl

https://instagram.com/seicaautomation?igshid=f31zkogxrtq8

Read moreSMART BUFFER1 March 2021

Senza categoria - By: Marco Boldrin

SMART BUFFER

Nel mondo del Board Handling i moduli che hanno avuto la crescita maggiore sono gli SMART BUFFER; gli sviluppi hanno riguardato sia l’hardware, dove i FAST BUFFER FIFO per stare al passo con le velocità delle attuali linee, hanno raggiunto prestazioni degne di una formula 1, sia il software che permette di comunicare direttamente con forni, AOI e SPI. I buffer possono ora separare le schede in base ai risultati delle macchine di controllo e permettere poi sia un controllo visivo di ogni singola scheda che una correzione dei risultati con la comunicazione diretta con le stazioni di riparazione.

Questa innovativa funzione si sta dimostrando molto utile, migliorativa per i processi di ispezione ed è possibile realizzarla con molte delle SPI e AOI presenti sul mercato, che connesse al nostro SMART BUFFER, sono in grado di recepire i dati provenienti dalle stazioni di riparazione e di modificare in tempo reale lo stato delle PCB presenti all’interno dei buffer, evitando ogni manipolazione da parte dell’operatore e non creare colli di bottiglia sulla linea.

Grazie a questo interscambio di dati con le macchine di ispezione, gli Smart Buffer di Seica Automation sono in grado di migliorare in tempo reale il rapporto dei falsi allarmi, innalzando la qualità del test, e di non bloccare la linea di produzione per il controllo delle schede giudicate BAD.

Con l’ Industry 4.0 la fabbrica non è più un luogo statico ma una zona dinamica dove tutte le macchine lavorano insieme per completare il processo produttivo e queste macchine innovative si collocano perfettamente in questo ciclo.

https://www.linkedin.com/company/seica-automation-srl

Read morePRESENTIAMO LA NOSTRA PAGINA PUBBLICITARIA PUBBLICATA SULLA RIVISTA PCB_GENNAIO 20212 February 2021

Senza categoria - By: Marco Boldrin

ROBO-SOL2 February 2021

Senza categoria - By: Marco Boldrin

ROBO-SOL

Esistono oggi molteplici tecniche di saldatura per componenti elettronici, ognuna con prestazioni e caratteristiche diverse, tra queste la “saldatura a ferro caldo” rimane una tecnologia molto stabile e che fornisce un’elevata resistenza meccanica ed affidabilità; si rivela inoltre particolarmente adatta a pin di grandi dimensioni.

Seica Automation ha introdotto nel suo portfolio prodotti ROBO-SOL, una cella di saldatura completamente automatizzata. La saldatura di pin di potenza in modo stabile e ripetitivo, con apporto di stagno, è l’applicazione ideale per questa tecnologia.

La cella di saldatura ROBO-SOL, prodotta da Seica Automation, è realizzata con un Robot SCARA e un sistema di saldatura autoalimentato UNIX JAPAN e può gestire sia PCB che pallet. Alla semplice ed intuitiva interfaccia di programmazione, si unisce una vasta gamma di accessori integrata nella cella di saldatura, ulteriori personalizzazioni possono essere analizzate dal reparto ricerca e sviluppo.

Vieni a trovarci su Linkedin.

https://www.linkedin.com/company/seica-automation-srl

Read moreUN TURBINE DI PULIZIA7 January 2021

Senza categoria - By: Marco Boldrin

UN TURBINE DI PULIZIA

La nuova macchina di Seica Automation per la pulizia superficiale senza contatto per PCB (nude o assemblate) e pallet, oltre che nella configurazione standard, è realizzabile in versioni personalizzate per rispondere alle più svariate esigenze dei clienti e meglio adattarsi ad ogni singola applicazione

della produzione elettronica.

Nel settore Automotive, in particolare, questo processo è diventato un requisito indispensabile per essere certificati dalle case automobilistiche come fornitori di elettronica.

Pulizia innanzitutto

Una delle variabili che contribuisce alla buona riuscita del processo produttivo di una scheda elettronica, infatti, è la sua pulizia; i PCB nudi possono rimanere in magazzino per lunghi periodi.

Questo permette sia il deposito di polveri sia la formazione di ossidi; a questo si aggiungono poi i residui delle lavorazioni del PCB da parte del produttore.

Questi agenti contaminanti possono creare difettosità sui PCB, soprattutto quando la dimensione

dei componenti si riduce, come spesso accade nelle schede dell’ultima generazione.

Un buon processo di pulizia è quindi fondamentale all’inizio del processo di assemblaggio di una scheda elettronica, subito prima della serigrafia, in modo da permettere che il deposito della pasta saldante avvenga in modo uniforme e senza difettosità. Questo è il presupposto essenziale per avere successivamente delle corrette saldature dei componenti SMD.

Esistono oggi sul mercato macchine di pulizia, a contatto, che tramite diverse tecnologie permettono la pulizia della scheda nuda, ad esempio i sistemi a rulli adesivi che, tramite speciali rulli in gomma e carta adesiva, rimuovono impurità e ossidi dalla superficie. Vi sono poi anche macchine dotate di spazzole in materiali vari come la fibra di carbonio, che esercitano un’azione meccanica di pulizia sulla scheda, mentre un sistema di aspirazione rimuove lo sporco rimosso. Seica Automation propone da diversi anni entrambe le soluzioni nel suo catalogo prodotti.

Criticità superate

Questi sistemi, sia pure efficaci, presentano alcune criticità: hanno infatti parti consumabili (come i rulli adesivi e le spazzole) che se non correttamente gestiti riducono la capacità pulente del sistema fino quasi ad azzerarla, oltre che rappresentare un costo ogni volta che occorra sostituirle. Inoltre, i sistemi con rulli adesivi non sono utilizzabili su schede montate, mentre lo sono in minima parte i sistemi a spazzole. A questo va aggiunto che questi sistemi a contatto, esercitando un’azione meccanica sulla scheda, possono provocare danni in caso di piste molto ridotte o di componenti particolarmente delicati. Da qui nasce l’idea di sviluppare sistemi di pulizia contactless, che abbinino

a una buona capacità di pulizia una serie di vantaggi che i sistemi tradizionali a contatto non possono avere.

La macchina contactless, infatti, non presenta materiali di consumo, per cui la sua efficienza rimane costante nel tempo e non richiede cambi di parti o controlli periodici da parte degli operatori; questo garantisce un livello di pulizia uniforme e una qualità costante del sistema. Queste macchine, non entrando direttamente a contatto con le schede, permettono di pulire oltre che le schede nude anche schede già assemblate, posizionate all’interno di pallet e sia prodotti SMD che PTH; il tutto senza creare danni alle schede, dato che non esercitano nessuna azione meccanica sulle stesse.

Questi sono senz’altro aspetti molto importanti che danno a queste macchine un vantaggio competitivo rilevante rispetto ai sistemi tradizionali. Rispetto a sistemi a contatto si può garantire lo stesso livello di pulizia o superiore per quanto riguarda le impurità e le polveri, ma leggermente inferiore in caso di rimozione degli ossidi. Queste macchine possono essere utilizzate, ad esempio, anche dopo processi come la marcatura laser, che può generare depositi carboniosi sui PCB, molto pericolosi per il corretto funzionamento della scheda. In questo caso il sistema contactless, permette una sicura rimozione di tutte le polveri generate.

I punti di forza

Il punto di forza principale di questa tecnologia si ha sulle schede assemblate. In questo caso il sistema di Seica Automation permette standard di pulizia superiori a qualunque altra soluzione.

Il processo produttivo di una scheda può ad esempio richiedere la scontornatura tramite fresa, punching o laser, tutti processi che generano polvere, la quale si annida tra i componenti e – se le schede sono all’interno di telai – tra scheda e telaio.

Rimuovere la polvere è molto difficile, in quanto la presenza di componenti di forme e altezze differenti impedisce una facile pulizia; con il sistema Taifun, invece, si riesce a pulire in profondità e

anche in posizioni altrimenti impossibili da raggiungere.

Con il sistema Taifun-Clean è anche possibile pulire blister termoformati con geometrie complesse prima del deposito del prodotto finito; può infatti capitare che i termoformati si impolverino durante la permanenza nel magazzino o, se riutilizzati e riciclati, si possano sporcare durante i trasporti.

La regolazione della clearance top e bottom permette di ottimizzare il processo di pulizia e garantire il miglior rendimento della macchina. Il conveyor può ospitare uno o più moduli Taifun che rappresentano il cuore della macchina; è possibile effettuare la pulizia sia lato top e bottom in contemporanea, oppure solamente su uno dei due lati del prodotto. Le dimensioni della macchina e il sistema di trasporto sono personalizzabili in base al prodotto da pulire.

Convenienza e risparmio

L’importanza di un investimento su un macchinario di questa tipologia è giustificabile dagli scarti di produzione o dai resi che si possono creare a causa delle difettosità generate durante le fasi di lavorazione e stoccaggio dei PCB, come impurità, pulviscoli e ossidi che possono compromettere il corretto assemblaggio della scheda stessa. Va anche correttamente valutato il costo dei materiali di consumo nel tempo, costo che con il sistema contactless si azzera. Molti residui derivanti da processi come la marcatura laser (che può generare polveri conduttive), dal taglio tramite fresa e laser, corpi estranei come filamenti o solder balls possono causare problematiche di funzionamento non facilmente riscontrabili con le macchine di test, come ad esempio corti o scarso isolamento.

Anche le specifiche di pulizia dei prodotti LED sono diventate molto stringenti, per cui non è ammissibile avere polveri depositate sugli emettitori o sulle lenti. Tuttavia, la pulizia di una scheda assemblata spesso e molto difficoltosa. Questo è il motivo per cui il sistema di pulizia contactless permette di rimuovere le impurità utilizzando un sistema che genera un vortice di aria compressa. Quest’ultimo risucchia le impurità e le polveri (da qui il nome tifone) dalla scheda; un sistema di aspirazione integrato le rimuove poi dalla macchina. Il sistema a vortice sostanzialmente crea una profonda depressione nella zona sottostante le giranti che generano il vortice stesso, questa depressione permette di sollevare le polveri dalla scheda, anche in zone nascoste (sottosquadra) come spesso accade sotto i componenti PTH o anche parzialmente coperte, come ad esempio la polvere che può depositarsi tra la maschera di blocco schede di un pallet e la scheda stessa durante un processo di depanneling automatico. Con un sistema classico con rulli adesivi o spazzole rotanti questo tipo di pulizia sarebbe impossibile.

Le basi fisiche del Taifun-Clean

Il principio fisico che sta alla base di questa tecnologia è lo stesso che si genera nei tifoni, dove al centro del vortice si genera una depressione, che solleva ogni cosa dal suolo, trascinandola all’interno del vortice d’aria. I rotori girano ad altissima velocità tramite particolari ugelli che generano così il vortice d’aria. Non vi sono motori, ma il tutto è generato dai flussi aerodinamici delle giranti e degli ugelli ad aria compressa. Questo garantisce anche un’elevatissima affidabilità al sistema. Per completare il processo e garantire un risultato eccellente, due barre ionizzanti garantiscono poi la rimozione di cariche elettrostatiche e riducono il rischio di nuovo deposito di polveri sulla scheda.

All’interno della macchina vi è un generatore ad alta tensione che, controllato dalla macchina stessa, garantisce il corretto funzionamento del sistema ionizzante. Il sistema proposto da Seica Automation è completamente configurabile e parte da una versione compatta con pulitore in zona fissa top (in alternativa bottom) con velocità di passaggio del PCB regolabile, fino ad arrivare alla versione più complessa con pulitori in posizioni programmabili e tempi di pulizia impostabili da display sia sul lato

top che sul bottom, o addirittura sistemi montabili su linee a pallet e integrabili in altre automazioni. Tutte le macchine sono insonorizzate per ridurre la rumorosità secondo gli standard della produzione

elettronica. Il sistema dispone di diverse modalità di aspirazione in grado di soddisfare le specifiche tecniche più disparate, questo serve a rimuovere le impurità una volta sollevate dalla scheda ed evitare che si ridepositino sui prodotti o comunque all’interno della macchina. Le macchine possono essere equipaggiate con sistemi di aspirazione con filtri EPA, e differenti potenze in base al livello di polveri e contaminazione. Sono disponibili sistemi con silenziatori e direttamente controllati dalla macchina di pulizia.

Il sistema di controllo

Le macchine sono gestite da un PLC Omron di ultima generazione che permette di controllare il processo di pulizia in ogni sua fase e di configurare il ciclo in molteplici varianti. La macchina gestisce anche l’avvio delle giranti per ottimizzare il consumo d’aria e l’avvio automatico del sistema di aspirazione esterna per ridurre al minimo l’inquinamento acustico. Le macchine più semplici hanno un display touchscreen a colori per la programmazione e la diagnostica, mentre le macchine più complesse sono equipaggiate con sistema SCADA, per la connessione con sistemi MES, il carico automatico delle ricette, la tracciabilità e sono predisposte per Industry 4.0.

Seica Automation ha già realizzato diversi sistemi sia nella versione standard sia nelle versioni custom per specifiche applicazioni, sempre con ottimi risultati e soddisfazione da parte del cliente.

I livelli di pulizia raggiunti si sono rivelati superiori alle aspettative, e decisamente migliori dei sistemi alternativi utilizzati in precedenza dai clienti.

https://www.linkedin.com/company/seica-automation-srl

AGV e LGV7 January 2021

Senza categoria - By: Marco Boldrin

AGV e LGV

Lo slogan che ha caratterizzato Seica Automation fin dalla sua nascita è “Soluzioni non solamente prodotti”.

La nostra azienda per essere pronta a rispondere alle necessità dei clienti e del mercato ha sempre investito in tecnologia con la scelta dei partner più affidabili oltre che nelle risorse umane ampliando continuamente il reparto d’ingegneria e migliorando costantemente le tecniche produttive.

Il risultato? La soddisfazione piena del cliente.

L’utilizzo dei moderni AGV permette di trasportare rack e/o componentistica evitando i numerosi ostacoli nell’ambiente produttivo, il tutto in maniera completamente autonoma senza la necessità di installare riflettori e/o segnali di riferimento.

Ciò porta ad abbreviare i tempi di installazione, tagliare i costi e ridurre al minimo le conseguenze sull’attività.

I robot AGV/LGV sono adattabili a tutte le esigenze e requisiti specifici dei clienti garantendo così il miglior risultato in termini di efficienza delle nostre soluzioni.

https://www.linkedin.com/company/seica-automation-srl

Read more