UN TURBINE DI PULIZIA

UN TURBINE DI PULIZIA7 January 2021

Senza categoria - By: Marco Boldrin

UN TURBINE DI PULIZIA

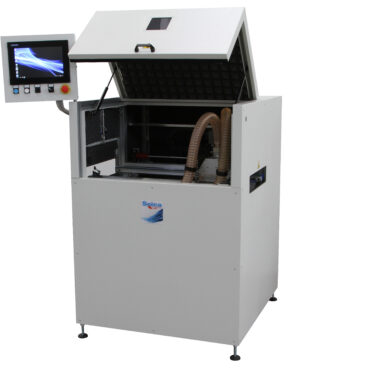

La nuova macchina di Seica Automation per la pulizia superficiale senza contatto per PCB (nude o assemblate) e pallet, oltre che nella configurazione standard, è realizzabile in versioni personalizzate per rispondere alle più svariate esigenze dei clienti e meglio adattarsi ad ogni singola applicazione

della produzione elettronica.

Nel settore Automotive, in particolare, questo processo è diventato un requisito indispensabile per essere certificati dalle case automobilistiche come fornitori di elettronica.

Pulizia innanzitutto

Una delle variabili che contribuisce alla buona riuscita del processo produttivo di una scheda elettronica, infatti, è la sua pulizia; i PCB nudi possono rimanere in magazzino per lunghi periodi.

Questo permette sia il deposito di polveri sia la formazione di ossidi; a questo si aggiungono poi i residui delle lavorazioni del PCB da parte del produttore.

Questi agenti contaminanti possono creare difettosità sui PCB, soprattutto quando la dimensione

dei componenti si riduce, come spesso accade nelle schede dell’ultima generazione.

Un buon processo di pulizia è quindi fondamentale all’inizio del processo di assemblaggio di una scheda elettronica, subito prima della serigrafia, in modo da permettere che il deposito della pasta saldante avvenga in modo uniforme e senza difettosità. Questo è il presupposto essenziale per avere successivamente delle corrette saldature dei componenti SMD.

Esistono oggi sul mercato macchine di pulizia, a contatto, che tramite diverse tecnologie permettono la pulizia della scheda nuda, ad esempio i sistemi a rulli adesivi che, tramite speciali rulli in gomma e carta adesiva, rimuovono impurità e ossidi dalla superficie. Vi sono poi anche macchine dotate di spazzole in materiali vari come la fibra di carbonio, che esercitano un’azione meccanica di pulizia sulla scheda, mentre un sistema di aspirazione rimuove lo sporco rimosso. Seica Automation propone da diversi anni entrambe le soluzioni nel suo catalogo prodotti.

Criticità superate

Questi sistemi, sia pure efficaci, presentano alcune criticità: hanno infatti parti consumabili (come i rulli adesivi e le spazzole) che se non correttamente gestiti riducono la capacità pulente del sistema fino quasi ad azzerarla, oltre che rappresentare un costo ogni volta che occorra sostituirle. Inoltre, i sistemi con rulli adesivi non sono utilizzabili su schede montate, mentre lo sono in minima parte i sistemi a spazzole. A questo va aggiunto che questi sistemi a contatto, esercitando un’azione meccanica sulla scheda, possono provocare danni in caso di piste molto ridotte o di componenti particolarmente delicati. Da qui nasce l’idea di sviluppare sistemi di pulizia contactless, che abbinino

a una buona capacità di pulizia una serie di vantaggi che i sistemi tradizionali a contatto non possono avere.

La macchina contactless, infatti, non presenta materiali di consumo, per cui la sua efficienza rimane costante nel tempo e non richiede cambi di parti o controlli periodici da parte degli operatori; questo garantisce un livello di pulizia uniforme e una qualità costante del sistema. Queste macchine, non entrando direttamente a contatto con le schede, permettono di pulire oltre che le schede nude anche schede già assemblate, posizionate all’interno di pallet e sia prodotti SMD che PTH; il tutto senza creare danni alle schede, dato che non esercitano nessuna azione meccanica sulle stesse.

Questi sono senz’altro aspetti molto importanti che danno a queste macchine un vantaggio competitivo rilevante rispetto ai sistemi tradizionali. Rispetto a sistemi a contatto si può garantire lo stesso livello di pulizia o superiore per quanto riguarda le impurità e le polveri, ma leggermente inferiore in caso di rimozione degli ossidi. Queste macchine possono essere utilizzate, ad esempio, anche dopo processi come la marcatura laser, che può generare depositi carboniosi sui PCB, molto pericolosi per il corretto funzionamento della scheda. In questo caso il sistema contactless, permette una sicura rimozione di tutte le polveri generate.

I punti di forza

Il punto di forza principale di questa tecnologia si ha sulle schede assemblate. In questo caso il sistema di Seica Automation permette standard di pulizia superiori a qualunque altra soluzione.

Il processo produttivo di una scheda può ad esempio richiedere la scontornatura tramite fresa, punching o laser, tutti processi che generano polvere, la quale si annida tra i componenti e – se le schede sono all’interno di telai – tra scheda e telaio.

Rimuovere la polvere è molto difficile, in quanto la presenza di componenti di forme e altezze differenti impedisce una facile pulizia; con il sistema Taifun, invece, si riesce a pulire in profondità e

anche in posizioni altrimenti impossibili da raggiungere.

Con il sistema Taifun-Clean è anche possibile pulire blister termoformati con geometrie complesse prima del deposito del prodotto finito; può infatti capitare che i termoformati si impolverino durante la permanenza nel magazzino o, se riutilizzati e riciclati, si possano sporcare durante i trasporti.

La regolazione della clearance top e bottom permette di ottimizzare il processo di pulizia e garantire il miglior rendimento della macchina. Il conveyor può ospitare uno o più moduli Taifun che rappresentano il cuore della macchina; è possibile effettuare la pulizia sia lato top e bottom in contemporanea, oppure solamente su uno dei due lati del prodotto. Le dimensioni della macchina e il sistema di trasporto sono personalizzabili in base al prodotto da pulire.

Convenienza e risparmio

L’importanza di un investimento su un macchinario di questa tipologia è giustificabile dagli scarti di produzione o dai resi che si possono creare a causa delle difettosità generate durante le fasi di lavorazione e stoccaggio dei PCB, come impurità, pulviscoli e ossidi che possono compromettere il corretto assemblaggio della scheda stessa. Va anche correttamente valutato il costo dei materiali di consumo nel tempo, costo che con il sistema contactless si azzera. Molti residui derivanti da processi come la marcatura laser (che può generare polveri conduttive), dal taglio tramite fresa e laser, corpi estranei come filamenti o solder balls possono causare problematiche di funzionamento non facilmente riscontrabili con le macchine di test, come ad esempio corti o scarso isolamento.

Anche le specifiche di pulizia dei prodotti LED sono diventate molto stringenti, per cui non è ammissibile avere polveri depositate sugli emettitori o sulle lenti. Tuttavia, la pulizia di una scheda assemblata spesso e molto difficoltosa. Questo è il motivo per cui il sistema di pulizia contactless permette di rimuovere le impurità utilizzando un sistema che genera un vortice di aria compressa. Quest’ultimo risucchia le impurità e le polveri (da qui il nome tifone) dalla scheda; un sistema di aspirazione integrato le rimuove poi dalla macchina. Il sistema a vortice sostanzialmente crea una profonda depressione nella zona sottostante le giranti che generano il vortice stesso, questa depressione permette di sollevare le polveri dalla scheda, anche in zone nascoste (sottosquadra) come spesso accade sotto i componenti PTH o anche parzialmente coperte, come ad esempio la polvere che può depositarsi tra la maschera di blocco schede di un pallet e la scheda stessa durante un processo di depanneling automatico. Con un sistema classico con rulli adesivi o spazzole rotanti questo tipo di pulizia sarebbe impossibile.

Le basi fisiche del Taifun-Clean

Il principio fisico che sta alla base di questa tecnologia è lo stesso che si genera nei tifoni, dove al centro del vortice si genera una depressione, che solleva ogni cosa dal suolo, trascinandola all’interno del vortice d’aria. I rotori girano ad altissima velocità tramite particolari ugelli che generano così il vortice d’aria. Non vi sono motori, ma il tutto è generato dai flussi aerodinamici delle giranti e degli ugelli ad aria compressa. Questo garantisce anche un’elevatissima affidabilità al sistema. Per completare il processo e garantire un risultato eccellente, due barre ionizzanti garantiscono poi la rimozione di cariche elettrostatiche e riducono il rischio di nuovo deposito di polveri sulla scheda.

All’interno della macchina vi è un generatore ad alta tensione che, controllato dalla macchina stessa, garantisce il corretto funzionamento del sistema ionizzante. Il sistema proposto da Seica Automation è completamente configurabile e parte da una versione compatta con pulitore in zona fissa top (in alternativa bottom) con velocità di passaggio del PCB regolabile, fino ad arrivare alla versione più complessa con pulitori in posizioni programmabili e tempi di pulizia impostabili da display sia sul lato

top che sul bottom, o addirittura sistemi montabili su linee a pallet e integrabili in altre automazioni. Tutte le macchine sono insonorizzate per ridurre la rumorosità secondo gli standard della produzione

elettronica. Il sistema dispone di diverse modalità di aspirazione in grado di soddisfare le specifiche tecniche più disparate, questo serve a rimuovere le impurità una volta sollevate dalla scheda ed evitare che si ridepositino sui prodotti o comunque all’interno della macchina. Le macchine possono essere equipaggiate con sistemi di aspirazione con filtri EPA, e differenti potenze in base al livello di polveri e contaminazione. Sono disponibili sistemi con silenziatori e direttamente controllati dalla macchina di pulizia.

Il sistema di controllo

Le macchine sono gestite da un PLC Omron di ultima generazione che permette di controllare il processo di pulizia in ogni sua fase e di configurare il ciclo in molteplici varianti. La macchina gestisce anche l’avvio delle giranti per ottimizzare il consumo d’aria e l’avvio automatico del sistema di aspirazione esterna per ridurre al minimo l’inquinamento acustico. Le macchine più semplici hanno un display touchscreen a colori per la programmazione e la diagnostica, mentre le macchine più complesse sono equipaggiate con sistema SCADA, per la connessione con sistemi MES, il carico automatico delle ricette, la tracciabilità e sono predisposte per Industry 4.0.

Seica Automation ha già realizzato diversi sistemi sia nella versione standard sia nelle versioni custom per specifiche applicazioni, sempre con ottimi risultati e soddisfazione da parte del cliente.

I livelli di pulizia raggiunti si sono rivelati superiori alle aspettative, e decisamente migliori dei sistemi alternativi utilizzati in precedenza dai clienti.